HACPP体系建立与实践

HACCP 基本知识

HACCP 前提方案

HACCP的建立

利乐砖常温奶HACCP体系建立

日产100t常温奶HACCP体系的构建

HACCP实践与绩效分析

危害分析与关键控制点(HACCP)体系认证实施规则

参考阅读

食品饮料新产品的配方设计与开发流程

如何把浆果原料开发成爆款产品

食品中菌落总数要求

微生物检测项目计量单位:CFU 与 MPN

浓缩果汁常用的3种浓缩方法

NFC果汁问题

果汁中常见的食品添加剂

本文档使用 MrDoc 发布

-

+

首页

日产100t常温奶HACCP体系的构建

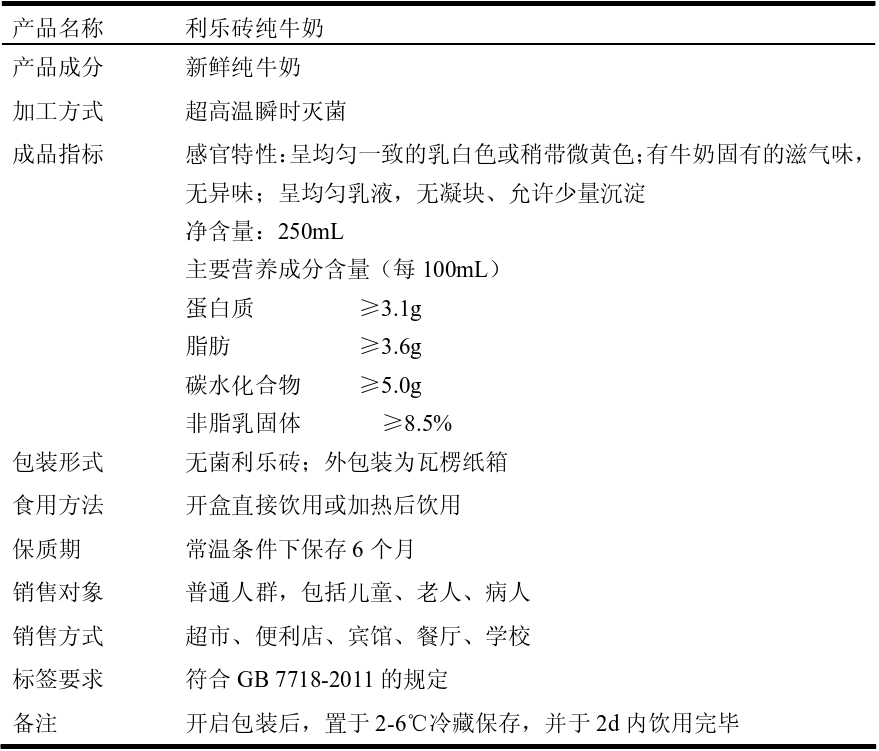

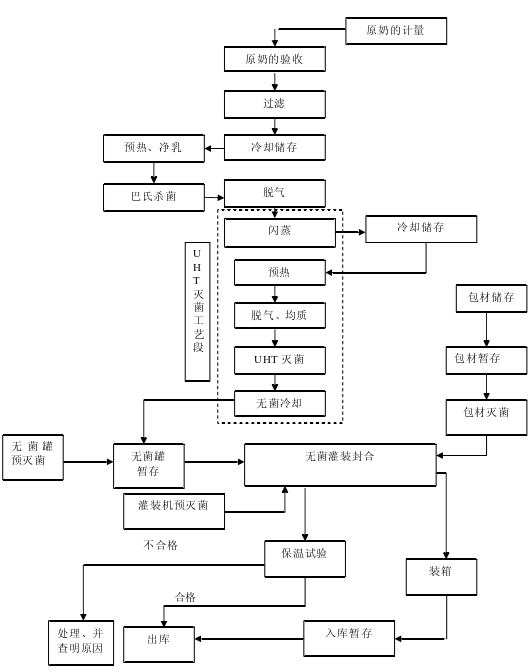

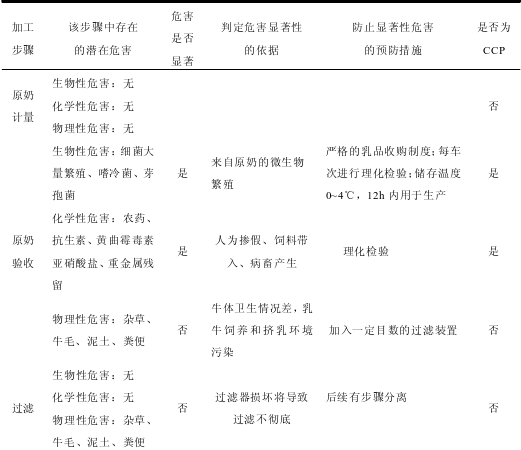

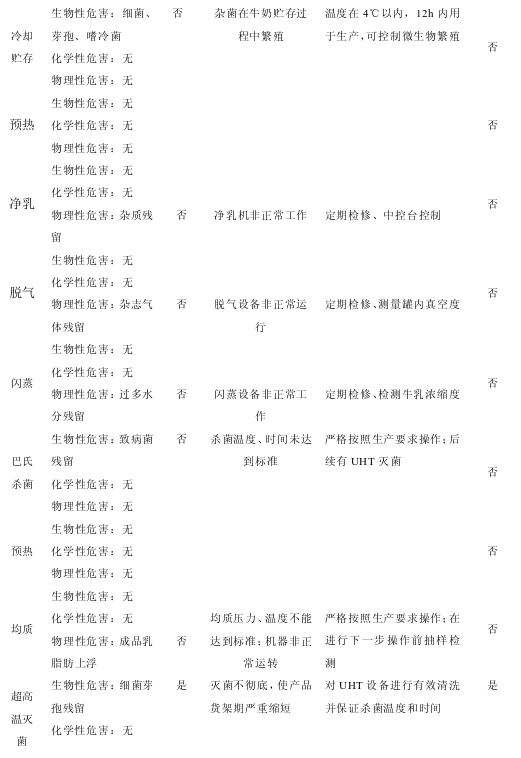

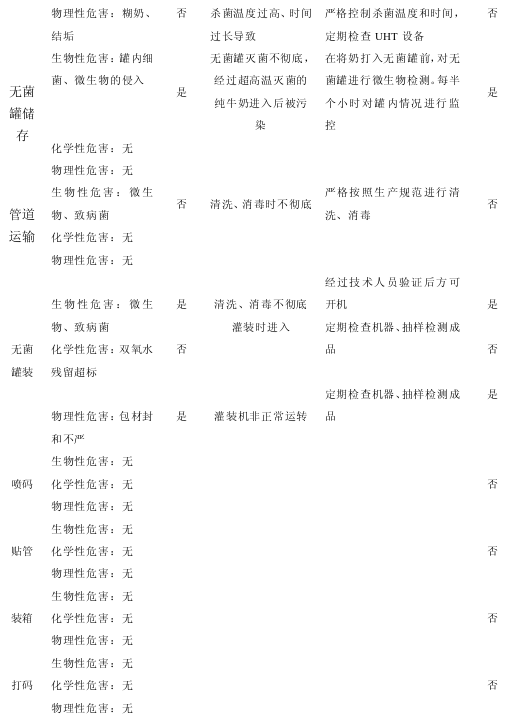

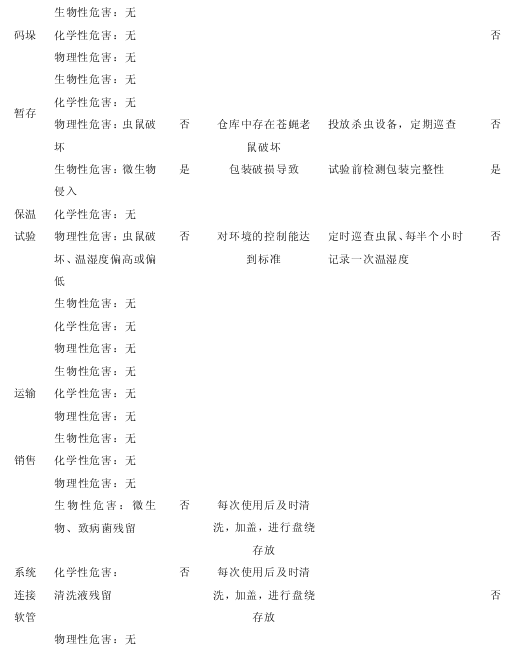

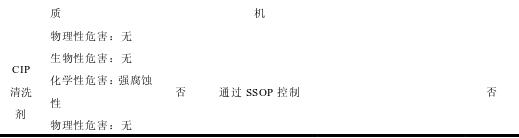

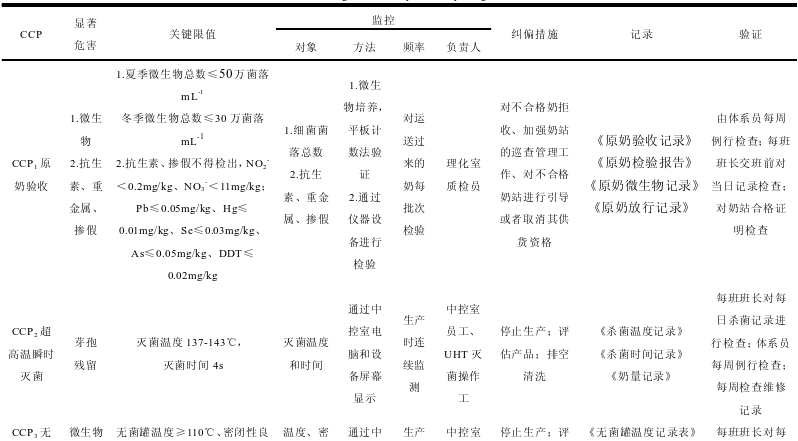

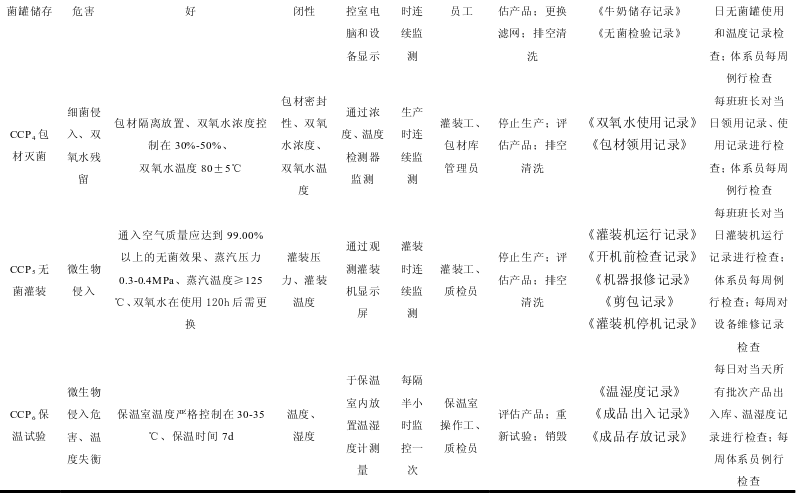

利乐砖纯牛奶是常温奶产品的主流,约占60%,该类产品利于运输,便于携带,方便饮用,销售范围广,市场占有率很高。但依然存在相关质量与安全问题,诸如掺假、酸包、涨包、苦包等等,在生产过程中,任何一个流程的危害因素都可能影响最终产品的质量,而HACCP是解决此问题的较好措施,因此在利乐砖纯牛奶生产环节中构建HACCP体系,以确保产品质量的安全和消费者健康的保证。 ### 2.1 HACCP工作组的建立 组建HACCP小组是建立HACCP计划的重要步骤,由乳品厂主管生产、质量的厂长负责建立乳品厂生产的质量控制体系且担任HACCP计划组组长,各部门经理和体系员应为小组成员,并确保HACCP的监控、纠偏、记录、验证等工作正常进行。 ### 2.2产品描述 表2-1 利乐砖纯牛奶产品特征  制定利乐砖纯牛奶的HACCP体系,首席需要小组对特定的产品进行描述,分别从产品成分、加工方式、产品指标、包装形式、食用方法、保质期、销售对象、销售方式等列出相应的要求及内容。 ### 2.3 确定产品用途 本产品携带方便,保质期长,具有多种不同营养,适合于各个年龄阶段的消费者饮用。 ### 2.4利乐砖纯牛奶工艺流程图的确立  图2-1 利乐砖纯奶生产工艺流程图 ### 2.5利乐砖纯牛奶生产工艺流程及操作要点 原奶计量→原奶验收→过滤→冷却贮存→预热→净乳→脱气→闪蒸→巴氏杀菌→ 冷却、贮存→ 预热→均质→超高温灭菌→无菌罐储存→无菌灌装→ 喷码→贴管→装箱→打码→码垛→暂存→保温试验→出厂 #### 2.5.1 原奶计量 奶车的洁净与否在一定程度上影响着牛奶质量安全,因此奶车进入工厂时,经过保安确认车罐附近无杂物后,方可经过地磅称取原奶的重量,地磅管理员记录数据于日常收奶报表中。 #### 2.5.2 原奶验收 原料奶的控制对产品质量至关重要,其优劣程度、安全因素直接影响成品奶的品质,要求必须满足夏季奶温不高于6℃,冬季不高于4℃,结合酒精试验、滴定酸度、pH、蛋白质、脂肪等理化指标、抗生素、三聚氰胺、重金属等有害物检测、煮沸试验、色香味等感官指标、微生物指标和掺假试验等一系列标准综合评定合格与拒收。 #### 2.5.3 过滤 经过验收合格的牛奶,经运输管道进入过滤器,利用过滤器除去原料奶中的物理杂质。 #### 2.5.4 冷却贮存 通过板式换热器将经过过滤的牛乳降温至4℃以内,并打入奶仓中暂存,在12小时内用于生产。 #### 2.5.5 预热 在进行净乳操作之前,将牛奶通过换热器预热到50-55℃。 #### 2.5.6 净乳 经过离心分离机对原奶进行乳脂肪分离或净乳除杂,然后将部分脱脂乳与分离出的部分(或全部)稀奶油重新混合,进行均质,再根据标准化需要与另一部分脱脂奶混合进入下一步骤。 #### 2.5.7 脱气 工作时将牛乳预热到一定温度,泵入真空脱气罐,牛奶温度会立即降低,这时牛乳中空气和部分牛乳蒸发到灌顶部,遇到冷凝器冷凝后回到罐底部,而空气及一些非冷凝气体(异味)由真空泵除去。 #### 2.5.8 闪蒸 根据产品标准的需要采用闪蒸系统,对牛奶进行真空浓缩或分离达到标准化的目的,使牛奶具有更好的口感和营养。 #### 2.5.9 巴氏杀菌 将经过闪蒸后的牛奶进行预杀菌,防止在等候超高温灭菌时微生物大量繁殖,巴氏杀菌温度应控制在80-85℃,杀菌时间在15s左右。 #### 2.5.10 冷却、贮存 将经过巴氏杀菌的牛奶通过板式换热器冷却到4℃,打入储存罐中贮存,等待超高温瞬时灭菌。 #### 2.5.11 预热、均质 通过均质的牛奶,脂肪球会变小,一方面防止脂肪上浮,另一方面易于人体的吸收,而预热是为了均质做准备。预热温度为70℃-80℃,要求均质压力为20MPa,均质温度为70℃-75℃。 #### 2.5.12 超高温瞬时灭菌 超高温瞬时灭菌是牛奶生产的重要一道工序,通过超高温瞬时灭菌将乳中一些耐热芽孢杆菌杀灭,达到真正商业无菌标准。要求超高温瞬时灭菌的杀菌温度137-143℃,杀菌时间4s。 #### 2.5.13 无菌罐储存 进行UHT灭菌之后,将牛奶打入无菌缓冲罐进行暂存,当灌装机空闲时,再将牛奶从无菌罐中放行至无菌灌装机进行灌装,因此无菌罐的环境直接影响成品奶的质量安全。 #### 2.5.14 无菌灌装 通过管道运输将暂存的牛奶输送至灌装机处,进行无菌灌装,灌装温度应控制在125℃左右,蒸汽压力在0.3-0.4MPa。 #### 2.5.15 喷码、贴管、装箱、码垛 在灌装完牛奶的利乐砖包装纸顶部喷涂生产日期、生产班次;在侧面粘贴吸管;按箱子规格要求将利乐砖牛奶装箱并置于仓库码放整齐。 #### 2.5.16 保温试验 保温试验是模拟在日常最高温度的条件下牛奶的货架期,通过保温试验能了解该批次牛奶品质状态,以确保牛奶出厂的质量安全,要求在30-35℃的环境下保存7天,7天后进行理化检验,如果检测正常,方可放行该批次产品。 #### 2.5.17 出厂 通过理化检验的牛奶,分装入各个货车,发往指定地点进行分销。 ### 2.6危害分析 通过对利乐砖纯牛奶的生产工艺流程进行分析,来确定利乐砖纯牛奶生产中的潜在危害,危害一般包括三种: #### 2.6.1生物性危害 绝大多数利乐砖纯牛奶的生产过程中都会受到一种或几种生物性危害,例如杂菌、酵母菌、芽孢、致病菌、寄生虫等。 #### 2.6.2 化学性危害 有毒有害的化学物质污染产品而导致的危害,例如抗生素的残留、有毒污染物、掺假、CIP清洗剂、重金属等。 #### 2.6.3 物理性危害 利乐砖纯牛奶从原奶验收到加工过程中任何可能进入牛乳中的有害异物,其自身并无危害,若侵入牛奶中则会对产品的安全造成一定质量影响,如杂草、玻璃、金属、奶垢等。 整个生产工艺流程的危害分析关键控制点筛查如下表: 表2-2 利乐砖纯牛奶危害分析表        2.7确定牛奶生产的关键控制点及建立限值 通过关键控制点判断树对利乐砖纯牛奶的生产环节进行危害分析,最终确定了以下6个关键控制点,分别为: 原奶验收 超高温瞬时灭菌 无菌罐储存 包材灭菌 无菌灌装 保温试验 利乐砖纯牛奶在生产中,每一个关键控制点都要严格按照规定的限值进行实施,否则会导致产品出现质量问题,引起产品的浪费和经济上的损失,甚至造成不可挽回的后果。 #### 2.7.1原奶验收(CCP1) 由于原奶收集环节上以及原奶储运体系的影响,可能会有农药残留、重金属、细菌等潜在的危害,并且在运输过程中可能会引起产生更多微生物。若不经过严格的控制,不合格的原料奶就可能混入工厂的生产环节,对生产造成严重的危害。另一方面,国家及企业规定的牛奶中不得检出的食品添加剂若加入到原料奶,来达到牛奶验收标准,这样更会严重危害消费者的健康。因此,在实际生产中要严格控制原奶验收环节,按规定进行检测、评定,检验合格后方可将牛奶储存入罐。若在检验环节稍有疏忽,会导致牛奶以次充好,导致产品出现质量安全事故,因此将原奶验收环节设为关键控制点。 原奶验收的关键限值包括对牛奶的物理、生物、化学性质的检验: (1)感官检验包括颜色、气味、滋味、组织状态等。感官评定的限值要求鲜乳颜色白色或者略带淡黄色;通过煮沸实验检测乳特有的滋气味;组织状态均匀呈液态胶体状态、无杂质无异物。 (2)理化检验包括对蛋白质稳定性检查、原料乳的pH值、滴定酸度、蛋白质含量、脂肪含量等指标。适用于利乐砖纯牛奶生产的理化指标为:全乳脂固体≥12.7%、蛋白质≥3.0%、脂肪≥3.6%、非脂乳固体≥8.5% 、滴定酸度< 17ºT、pH值在6.4-6.8。 (3)原料奶生物化学的检验包括微生物、掺假、重金属等。关键限值为: 原奶中夏季细菌总数应≤50万菌落mL-1、冬季细菌总数应≤30万菌落mL-1, NO2-<0.2mg/kg、 NO3-<11mg/kg; Pb≤0.05mg/kg、 Hg≤0.01mg/kg、 Se≤0.03mg/kg、 As≤0.05mg/kg、 DDT≤0.02mg/kg、 三聚氰胺和抗生素不得检出。 #### 2.7.2超高温瞬时灭菌(CCP2) 超高温瞬时灭菌是保证产品质量安全的重要环节。牛奶在经过超高温热处理后,乳制品中基本上所有的微生物都会被杀死,牛奶质量将达到商业无菌的要求,并且在利乐砖独特七层包装的保护下,能够使成品保质期达到6-8个月,以满足消费者对产品品质的要求。若在生产过程中杀菌不彻底会导致产品中残留芽孢等,导致产品产酸、腐败,从而影响品质与安全。 关键限值: 在经过70-75℃、20MPa条件下的均质后,牛奶将通过板式热交换器,使其瞬时加热至137℃-143℃的高温,并在管道内保持4s,使杀菌彻底,达到商业无菌状态。 #### 2.7.3无菌罐储存(CCP3) 实际生产中,在通过超高温瞬时灭菌过程之后,进行无菌灌装之前的牛奶会被打入封闭的无菌罐进行过滤、暂存,等待检验利乐砖纯牛奶灌装机合格后,才能打入灌装机执行灌装任务。因此在牛奶存储期间,若无菌罐内的环境不能达到标准要求,则有可能会对经过超高温瞬时灭菌后的牛奶造成二次污染,影响最终产品的质量,使得灌装出来的牛奶不符合要求,对消费者的健康安全造成极大的危害。 关键限值: 利乐砖纯牛奶生产的无菌罐罐内的空气压力应≥0.6MPa,过滤网使用次数≤50次,保持封闭系统无泄漏。 #### 2.7.4包材灭菌(CCP4) 包材在生产过程和运输时可能会受到磨损、微生物侵入等危害。微生物的侵入会严重影响产品的品质,并可能出现胀包、苦包、酸包等不良现象,影响乳制品的质量,因此应该对包材最内层直接接触牛奶部分进行消毒灭菌,而工厂中常用的消毒方式为通过双氧水对包膜浸泡,但是双氧水浓度和温度需要控制在一定范围内,因此在浸泡包膜时,选用经过准确测量浓度的双氧水,并且用带有温度控制器的装置控制双氧水温度保持恒定,否则当双氧水浓度过低时会导致包材中的微生物和杂质带入奶中,双氧水浓度过高时导致包材中含有过量双氧水,导致利乐砖纯牛奶产品腐败、变质,影响牛奶的质量安全。 关键限值: 消毒所用的双氧水浓度要维持在30%到50%之间,温度控制在80±5℃,并且确保包材完整无损 #### 2.7.5无菌灌装(CCP5) 利乐砖纯牛奶的灌装过程采用的是全封闭灌装,能够有效阻止外来微生物和杂质的侵入,但在牛奶灌装时会受到机器内部致病菌残留、零件和机器损耗带来的危害,因此在灌装过程中需要加压、升温、通入无菌空气,并且按照规定进行CIP清洗、消毒,否则无菌灌装机内可能有残留微生物或清洗剂,严重危害灌装机内的纯牛奶,最终导致利乐砖纯牛奶成品不符合质量要求。 关键限值: 灌装机内通入的空气质量应达到99.00%以上的无菌效果。蒸汽压力0.3-0.4MPa、蒸汽温度≥125℃,双氧水在使用120h后需要进行更换,定期对设备进行CIP清洗,同时注意清洗剂的酸、碱液浓度,清洗温度和时间,严格按照CIP系统程序运行。 #### 2.7.6保温试验(CCP6) 保温试验的结果是利乐砖纯牛奶的市场“准入证”,只有通过保温试验,;理化检验结果正常的批次,才能允许放行出厂,进行销售。利乐砖纯牛奶的保温试验一般是在30℃到35℃的条件下进行的,在此温度下牛奶中的微生物是最容易繁殖的,若在成品中,其品质也是容易最受到破坏,而且在此条件下保存7天相当于常温货架期的几个月。因此利乐砖纯牛奶在保存七天后进行理化检验,来确定产品是否符合出厂要求,若不进行此环节,可能会导致利乐砖纯牛奶的质量安全无法得到验证,不合格产品可能流入市场,影响产品的市场安全和品牌形象。 关键限值: 不同批次产品分区域存放,保温室内温度控制在30-35℃之间,产品按要求进行码放,每隔4个小时应记录一次温度。7天之后对保温产品进行感官评定、理化检验,产品各项指标应对照原奶验收所规定的要求。 #### 2.8建立监控、纠偏措施 在产品生产过程中,针对每一个CCP,应有一定的监控措施来保证原料、辅料、生产的安全,并且要明确相应关键控制点发生危害时的所要采取的纠偏措施,只有这样才能将危害因素及时发现并且排除,将产品的危害影响消除或者降至最低。对于利乐砖纯牛奶,监控内容一般包括:监控对象、监控措施、监控频率、监控负责人。 #### 2.8.1原奶验收的监控、纠偏措施 原料乳从奶站运输过来之后,在原料乳入罐之前,由理化室检验员对每批次的原料乳进行理化检测,各项指标检测结果应对照关键限值,若发现某一项指标不符合要求,应对该批次原料奶拒收。 #### 2.8.2超高温瞬时灭菌 在经过标准化和预处理之后,进入超高温瞬时灭菌阶段,此阶段应有超高温操作工和中控室员工共同参与进行,对超高温瞬时灭菌的温度和时间进行连续监控,每半小时记录一次。当出现问题时,对已经通过超高温瞬时灭菌的牛奶进行隔离、评估,并且保留管路中和罐中剩余牛奶,对剩余牛奶进行隔离、评估,待进行检验,查明出现问题后,将超高温设备进行排空清洗,确保下批次牛奶的安全性。 #### 2.8.3无菌罐储存 在将经超高温处理后的灭菌奶打入无菌罐之前,由质检员对无菌罐的罐内环境、微生物进行检测。如发现微生物超标或者环境不合格应该及时停止打奶准备工作,防止经过杀菌的牛奶二次污染。将牛奶打入无菌罐中后应连续对罐内温度、压力、密封性进行监控,保证在无菌罐中之前,牛奶能处于一个良好的环境中。如在监控中无菌罐中的牛奶被细菌侵入或者温度、压力、密封性偏离正常值,应及时停止生产,隔离罐内产品,对罐内产品进行评估后,若检验理化指标符合生产要求则继续生产,若检验理化指标偏离要求则应及时排空罐内产品,并对无菌罐进行CIP清洗。 #### 2.8.4包材灭菌 在进行灌装之前,由灌装工将领取的包材装上机器,而在上机之前对每一卷包材应先检测包膜的完整性。假如上机前包膜破损的话要对其进行隔离、检测不合格原因,如果损坏严重则停止使用;双氧水含量不合格时则应立即停机;在生产过程中出现卡纸、卷纸情况时应及时停机,排除危险。 #### 2.8.5无菌灌装 在进行无菌灌装时要保证蒸汽的压力和温度,由灌装工在生产过程中连续检测压力表和监控温度值,并且对生产出的成品进行抽样剪包实验、送往理化检验、摇包检验。当发现检测项目偏离限值时,应及时将灌装机进行停机处理,对生产出的产品进行评估,待评定结果出来后,若成品符合标准则继续生产,若成品偏离标准则排空清洗。 #### 2.8.6保温试验 保温试验的地点是较为封闭的区域,很小的偏差可能会引起很大的问题,因此由保温室负责人对保温室的温度、湿度,产品摆放位置进行详细记录。在7天之后交由质检员进行理化检验,作为出厂的依据。如果保温室的温度、湿度、产品摆放位置方式发生偏离时,应根据问题的大小,确定是否延长保存时间或重新进行试验。在保存7天后如果产品出现坏包、胀包、理化检测不符合要求时,应及时通知物流部门将同批次产品下架,并进行检测分析不合格原因,严重的需要进行销毁处理。 ### 2.9建立验证 验证程序是建立HACCP体系中既复杂而又必要的程序,通过验证审查确定HACCP是否按照计划正常、有效地运行,在对整个生产过程综合分析后,结合对产品的检验结果,确定关键控制点的严密性。验证活动内容一般包括:确认、验证关键控制点、对HACCP体系进行验证、执法机构的检查验证。 #### 2.9.1确认 确认是保证HACCP体系安全实施的第一步,一般包括对HACCP体系的确认、关键控制点的确认、关键限值的确认、监控计划的确认、纠偏措施的确认、记录程序的确认。 #### 2.9.2验证各个关键控制点 ##### 2.9.2.1原奶验收(CCP1) 每日对当天各车次的牛奶检验记录进行验证;每周对检验设备、仪器进行校对;对化验员操作规范进行抽查;对检测内容记录管理进行验证;定期对奶站证件进行检查。 ##### 2.9.2.2超高温瞬时灭菌(CCP2) 每周对设备进行校正;每天由当班班长进行杀菌温度和时间记录的验证;对中控室员工操作规范的验证;对经过灭菌牛奶的取样验证。 ##### 2.9.2.3无菌罐储存(CCP3) 每次使用前进行无菌环境的验证;对无菌罐的温度、压力、密封性进行验证;每周由班长对无菌环境检验记录的验证;抽查检验操作工工作规范。 ##### 2.9.2.4包材灭菌(CCP4) 每批次对包材供货商合格证明、检验报告的验证;对操作工操作规范的抽查;随机抽查各批次成品包材的质量。 ##### 2.9.2.5无菌灌装(CCP5) 每周对设备进行校正;每周由班长对开关机记录、灌装机温度记录、灌装机压强记录、抽样剪包记录、产量记录进行验证;抽查操作工操作规范。 ##### 2.9.2.6保温试验(CCP6) 每日对保温室环境进行检验;每周对送样记录、出库记录、温湿度记录进行验证。 #### 2.9.3对HACCP体系的验证 每年应至少由审查资格的第三方对HACCP管理体系进行一次验证,由内部组成的小组审查一次。内审验证内容一般包括:产品描述的准确性、流程图的准确性、CCP设置的合理性、关键限值的执行性、监控的严密性、纠偏措施的可操作性、记录的准确完整性、终产品的检验。 #### 2.9.4执法机构的检查 接受政府部门的行政监督检查工作,积极做好样品的准备和送样工作,并且对不合格项进行积极整改,保证产品质量。 ### 2.10记录程序 记录程序是HACCP体系化的前提,因此每一个关键控制点都要有详细的记录,以确保生产操作的规范和出现问题的可追溯性。一般程序都要包含以下内容:文件名称与受控编号、记录分项、记录内容与日期、设备编号、生产班次、产品名称、产品批号、操作工的签名、审核人的签名。 每个关键控制点都应有对应操作的记录。 原奶验收:《原奶验收记录》《原奶检验报告》《仪器报废表》《原奶微生物记录》《原奶放行记录》 超高温瞬时灭菌:《杀菌温度记录》《杀菌时间记录》《奶量记录》《质量事故记录表》 无菌罐储存:《无菌罐温度记录表》《牛奶储存记录》《无菌检验记录》《超高温灭菌奶放行记录》 包材灭菌:《双氧水使用记录》《包材领用记录》 无菌灌装:《开机前检查记录》《机器故障报修记录》《剪包记录》《灌装机停机记录》 保温试验:《成品出入记录》《成品存放记录》 通用记录:《生产环境温度记录》《生产环境湿度记录》《虫鼠害记录》《CIP清洗记录》《用水记录》《纠偏行动记录》 表2-3 利乐砖纯牛奶HACCP体系的建立

智能制造CEO

2023年12月8日 10:33

分享文档

收藏文档

上一篇

下一篇

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

关于 MrDoc

觅思文档MrDoc

是

州的先生

开发并开源的在线文档系统,其适合作为个人和小型团队的云笔记、文档和知识库管理工具。

如果觅思文档给你或你的团队带来了帮助,欢迎对作者进行一些打赏捐助,这将有力支持作者持续投入精力更新和维护觅思文档,感谢你的捐助!

>>>捐助鸣谢列表

微信

支付宝

QQ

PayPal

Markdown文件

分享

链接

类型

密码

更新密码