精益生产

KPI

生产效率类指标

品质管理类指标

生产成本管理类指标

年度生产计划

设备管理怎么做

设备管理的OEE﹑MTBF﹑MTTR﹑MTTF计算方法

WCM术语手册

TPM到OEE再到OPL 术语缩写

药品生产领域ISA95结构

ISA88全套批次控制标准

ISA95标准介绍

MES是如何遵从ISA-95标准

制造运营管理与ISA95模型

指标驱动、数据优先、工业数字化转型的经验分享

生产绩效管理与MOM的“那些事”

一文读懂制造运营管理(MOM)

ISA-95 终极指南

MES与哪些企业管理的核心KPI相关

制造业如何开展高效的数据分析

智能制造

doc88标准下载

ISA95.PART3翻译整理 制造运营管理的活动模型

MES系统的发展历程和标准体系

智能社会与卓越运营解决方案

aws mapping-to-the-isa-95-model

Everything You Need to Know About ISA-95

ISA-95-01

ISA-95-02

ISA-95-03

ISA-95-04

ISA-95-05

六西格玛绿带和黑带

六西伽马和TQC

成本会计日常工作

execel模版

PMC生产物料控制

生产企业成本会计岗位

制造费用

cip 清洗成本核算方法和流程

灌装线方案

作业成本法的产生、发展与应用

管理会计

食品工厂设计工艺计算之物料衡算

食品工厂物料衡算

PDCA闭环思维

本文档使用 MrDoc 发布

-

+

首页

生产效率类指标

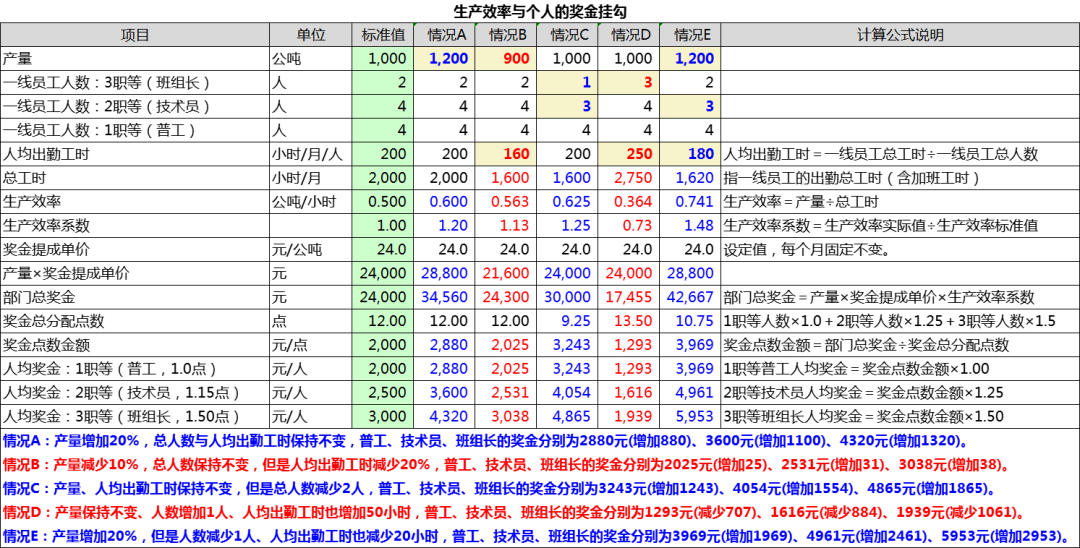

# (1)生产效率 (a)生产效率(数量)=成品入库数量÷生产部直接人员总工时。 (b)生产效率(批次)=成品入库批次÷生产部直接人员总工时。 (c)生产效率(产值)=成品入库产值÷生产部直接人员总工时。 生产部直接人员总工时是指生产部一线员工的出勤总工时(含加班时数),包括操作工、包装工、维修工、仪表工、电工、司炉工、班长等人员的出勤工时,但是不包括责任制(管理人员)人员的工时。 生产总工时与生产部的总用人数量、加班时数控制有关,设置生产效率指标的目的是要引导生产部用最少的总人数与最少的加班时数去完成最大的产量(产值)。当发生设备故障停机时,会引导维修工、仪表工、电工用最短的时间抢修完成,让设备恢复生产,而操作工、包装工则利用停机时间进行加班后的调休或年休,以减少总工时,提高生产效率。生产效率是生产部门重要的关键绩效指标,可有效防止生产部门的浮滥加班现象。 把生产效率与个人的奖金挂勾,能提高生产效率,有效减少用人数量、增加人均工资收入,进而降低员工的离职率。由下表的A、B、C、D、E、五种模拟情况可以看出,奖金与产量、生产效率有关,为了提高生产效率系数,主管会用最少的总工时(即用最少的人力并尽量减少加班时数)(意味着此时公司的总人事成本达到最低),去完成最大的产量(意味着此时公司的产出效率达到最高),以使部门总奖金达到最大化(意味着此时工人的工资收入达到最高)。由于经理的奖金是1职等普工的3.0倍,主管的奖金是普工的2.0倍,班长的奖金是普工的1.5倍,所以,经理、主管、班长都会想尽办法用最少的人数与最少的总工时去完成最大的产量,以使自己与所有下属的工资收入达到最大化,因此,自然就解决了企业工人人数过多、加班浮滥、生产效率低落的问题。  # (2)人均生产力 ## (a)人均生产力(数量)=成品入库数量÷生产总人数。 ## (b)人均生产力(批次)=成品入库批次÷生产总人数。 ## (c)人均生产力(产值)=成品入库产值÷生产总人数。 生产总人数包括厂务、生产科、设备科、电仪科、公用设施科、包装科…等所有人员。设置人均生产力指标的目的是要引导生产部用最少的总人数去完成最大的产量。 # (3)设备综合效率(OEE) 设备综合效率(Overall Equipment Effectiveness,简称OEE)是指在设备的负荷时间以内的实际合格产量与理论产量的比值,是欧美制造业与推动TPM(Total Productive Maintenance,全员生产保养;或Total Productive Management,全面生产管理)的企业会普遍使用到的指标。将设备综合效率(OEE)作为绩效衡量指标,目的是要引导生产管理部门努力降低设备管理的八大损失,这八大损失包括:计划性停机损失、外部因素造成的损失、故障损失、作业计划准备调整损失、空运转与临时停机损失、速度损失(产出效率损失)、不合格品与返工损失、初期产量损失等。设备综合效率适合作为生产总监、生产部长的的关键绩效考核指标。 设备综合效率(OEE)=时间利用率×设备性能率×品质合格率。 ## (a)时间利用率=实际生产时间÷负荷时间×100%。 其中,负荷时间=日历工作时间-计划停机时间-非设备因素停机时间;实际生产时间=负荷时间-设备故障停机时间-设备调整初始化时间。计划停机时间是指设备生产前后的例行性保养与5S整理整顿清扫的停机损失时间;非设备因素停机时间是指因订单不足而停机、等待订单、等待计划排产、因管理不善或外部环境所造成的停水、停电、停气、等待上下工序的衔接…等所有不是本台设备因素所造成的停机损失时间;设备调整初始化时间是指更换产品规格、清洗设备、重新启动需预热升温升速…等所需要的准备工作的时间。 ## (b)设备性能率=实际生产数量÷实际生产时间÷单位时间的设计产量×100%。 ## (c)品质合格率=合格品数量÷实际生产数量×100%。 即, 设备综合效率(OEE)=(实际生产时间÷负荷时间)×(实际生产数量÷实际生产时间÷单位时间的设计产量)×(合格品数量÷实际生产数量)×100%=合格品数量÷单位时间的设计产量÷负荷时间×100%。 例:某化工厂的喷雾干燥机的设计产量是2.0(公吨/小时),本星期(7个日历天)计划停机1.0天(24小时)进行设备保养,其余6天(144小时)用于生产。假设,生产过程中发生设备故障,检修了16小时后设备重新启动,调试了2小时后正式进料产出产品。本星期共生产出200公吨产品(其中合格品为180公吨),则: (1)负荷时间=日历工作时间-计划停机时间-非设备因素停机时间=(7×24)-24-0=144(小时); (2)实际生产时间=负荷时间-设备故障停机时间-设备调整初始化时间=144-16-2=126(小时); (3)时间利用率=实际生产时间÷负荷时间×100%=126÷144×100%=87.5%。 (4)设备性能率=实际生产数量÷实际生产时间÷单位时间的设计产量×100%=200÷126÷2.0×100%=79.4%。 (5)品质合格率=合格品数量÷实际生产数量×100%=180÷200×100%=90%。 (6)设备综合效率(OEE)=时间利用率×设备性能率×品质合格率=87.5%×79.4%×90%=62.5%。

智能制造CEO

2024年2月12日 10:42

分享文档

收藏文档

上一篇

下一篇

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

关于 MrDoc

觅思文档MrDoc

是

州的先生

开发并开源的在线文档系统,其适合作为个人和小型团队的云笔记、文档和知识库管理工具。

如果觅思文档给你或你的团队带来了帮助,欢迎对作者进行一些打赏捐助,这将有力支持作者持续投入精力更新和维护觅思文档,感谢你的捐助!

>>>捐助鸣谢列表

微信

支付宝

QQ

PayPal

Markdown文件

分享

链接

类型

密码

更新密码