生物制药设备

蒸发器1

蒸发器2

蒸发器3

柱层析技术详解

过柱子(柱层析分离)技巧分享,方法,手段,问题总结

常用纯化方法荟萃

中草药有效成分的提取

层析操作SOP

常见中药毒性成分

提取和分离

制药软膏类

制药行业计算机化CSV验证资料全集汇总

GB/Z 42344-2023 计算机化系统验证指南,2023年10月1日实施!

超声辅助乙醇提取石榴副产品中的安石榴苷、预干燥处理、粒度和温度的影响

植物多酚提取方法

乙醇热回流提取浓缩工艺

乙醇热回流提取

乙醇回收工艺验证

中药前处理、提取浓缩设备的特点和使用注意点

工厂设备

中药流浸膏喷雾干燥

数字化考虑要素

如何做好中药提取工程

3000L多功能提取罐确认方案

中药生产乙醇自动调配回收DCS控制装置的应用

酒精回收浓缩器与回收塔

中药提取浓缩生产线

华润三九(雅安):打造数据驱动的智能制造中药工厂

冷凝器的种类与工作原理

全方位攻略—冷凝器的选型计算

制药设备厂家

热回流提取浓缩机组

DTWZ-D系列高效提取浓缩机组

TQWZ系列产品高效循环提取浓缩机组操作说明书

乙醇热回流提取浓缩机组

中药精油常见的化学成分

迷迭香鲜叶提取工艺优化

烘干设备

蒸汽滚筒干燥机

中药提取设备的设计、选型、安装

中药提取工艺技术要求

阀门选型经典

专业设计院如何做好工程总承包业务

中药提取浓缩生产线案例,

《化学工程手册》(第三版)

提取机组

玫瑰精油提取

各真空度下水的沸点

水加热需要的热量计算

用于制药工业的消泡装置研究进展

过热蒸汽与饱和蒸汽

经典的提取和分离方法

玫瑰花泡水

alfalaval蒸发器

洁净蒸汽

三种蒸馏方法

Essential Oil Extraction

设备厂商

除氧水

减压直接蒸汽蒸馏法

精油提取方法

精油提取设备

蒸馏法

提取罐及操作流程

设备分类

YPG系列压力式喷雾(冷却)干燥机/YPG-150压力喷雾干燥机系统

YPG150 压力式喷雾干燥机设备清单一览表

蒸发浓缩设备

水溶性天然产物的提取分离技术

植物提取物中的活性物

浸提常用溶剂

阿法拉伐蒸发器

实用CIP设计

外循环真空浓缩器,单效浓缩蒸发器

GBT 151-2014

分离机

cip清洗机

双锥筒体离心机

常见分离器的原理

中药提取项目中的离心设备

减排、集采等新形势下关于中药提取研究的思考

酒精回收塔

溶剂提取法

真空直接蒸汽提取机组

浓缩计算

上海神农蒸发器

CIP系统长尾模式

生产线厂家

CIP清洗系统产品介绍

CIP清洗设备

卫生级阀门泵

卫生级换热器

核心部件

破碎、研磨、分散、混合、乳化、均质

淀粉糊化糖化液化老化

奶粉水溶过程

提取浓缩分离纯化干燥解决方案

中药制剂

全自动中药制丸机生产设备

中药糖丸研发与生产

中医制丸技术

丸剂

中药提取分离新技术

IEE智能纯电浓缩机组

智能多向连续提取成套系统

破碎研磨剪切乳化设备

明胶

水解明胶生产线

明胶平安生产工艺流程

明胶、水解胶原蛋白、胶原蛋白肽

胶囊工艺

水解明胶生产线配置

中药制药浓缩过程难题

GE反渗透膜技术在中药制剂中的应用

“代煎中药”存在的问题

中药材提取基础知识

蒸馏装置

中药药剂学——第5单元 浸提、分离、浓缩与干燥

真空系统

电动阀与气动阀的优缺点

管道流速表

生物反应器

细菌发酵生产线设计考量

发酵罐配置需求调查表

菌体类、酶制剂、代谢产物、生物转化物——盘点4大发酵产物

发酵专题

生物反应强基培训计划!(发酵理论、实验室安全、生物反应器操作....)

精准发酵

长江学者陈国强:生物制造存在5大挑战,90%止步于放大,90%投资很难成功!

小试、中试放大及生产工业化最全总结

揭秘微生物发酵:摇瓶培养VS罐培养(差异分析、平衡方法)

发酵工程原理与技术——第六章、种子扩大原理与技术

本文档使用 MrDoc 发布

-

+

首页

华润三九(雅安):打造数据驱动的智能制造中药工厂

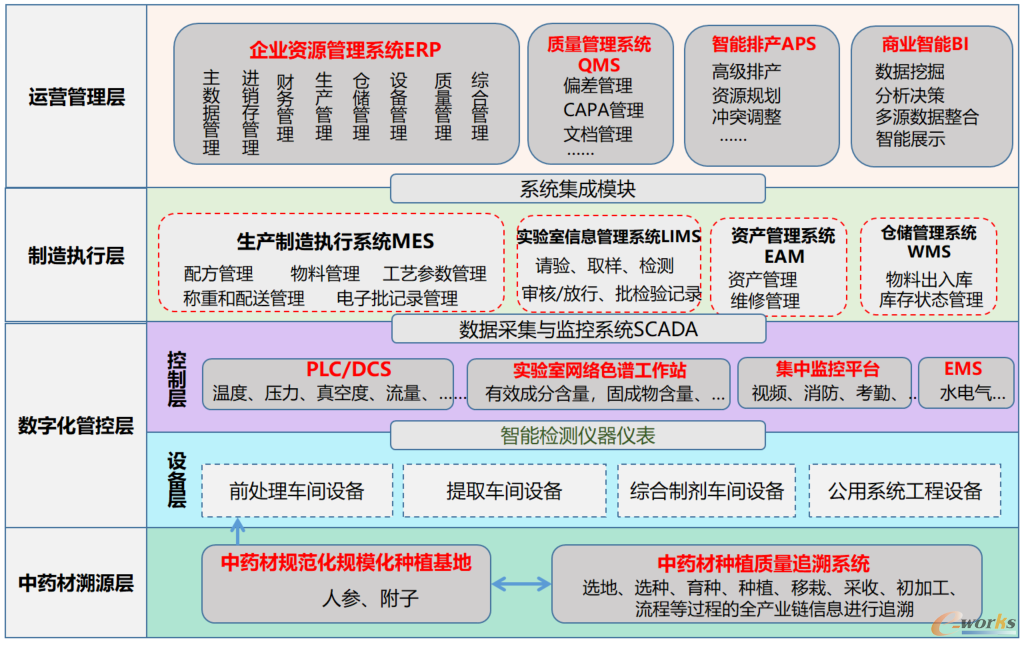

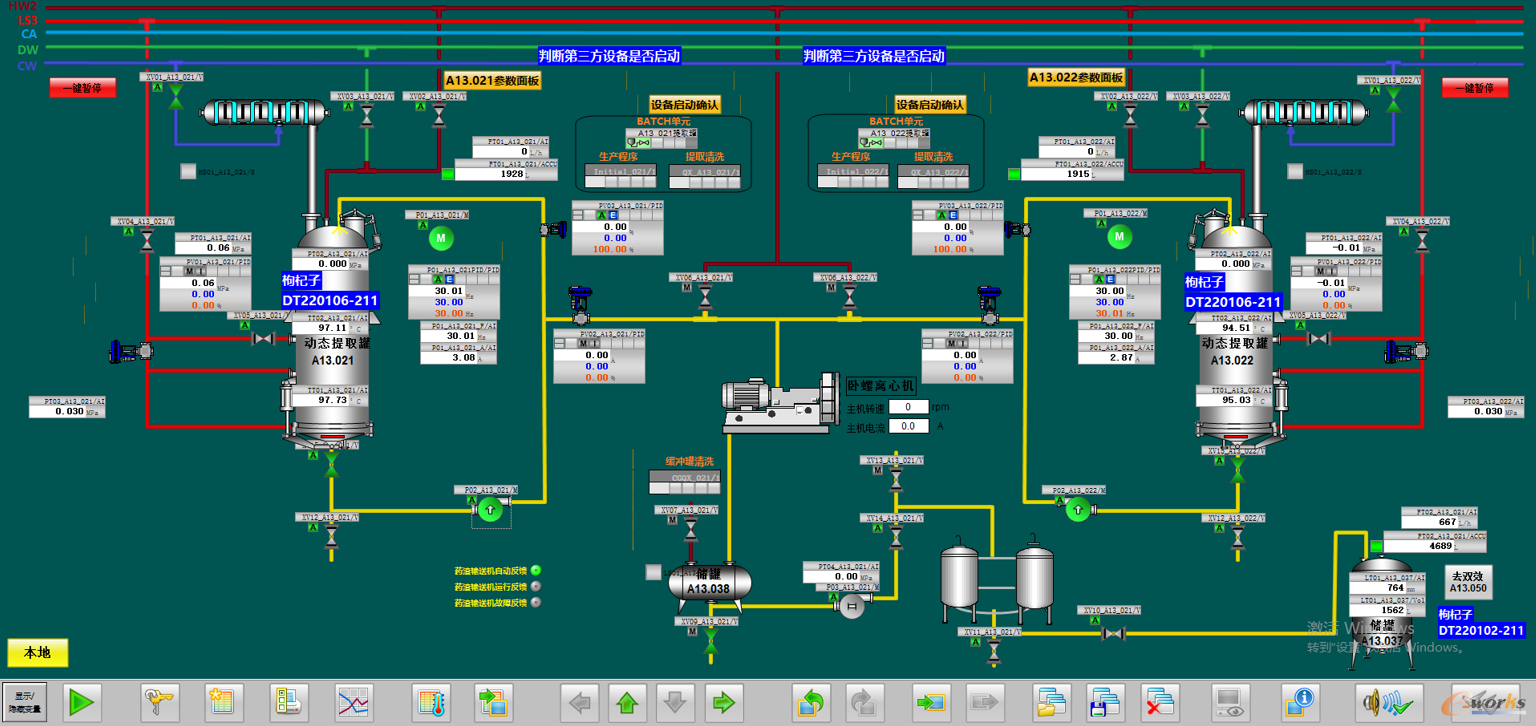

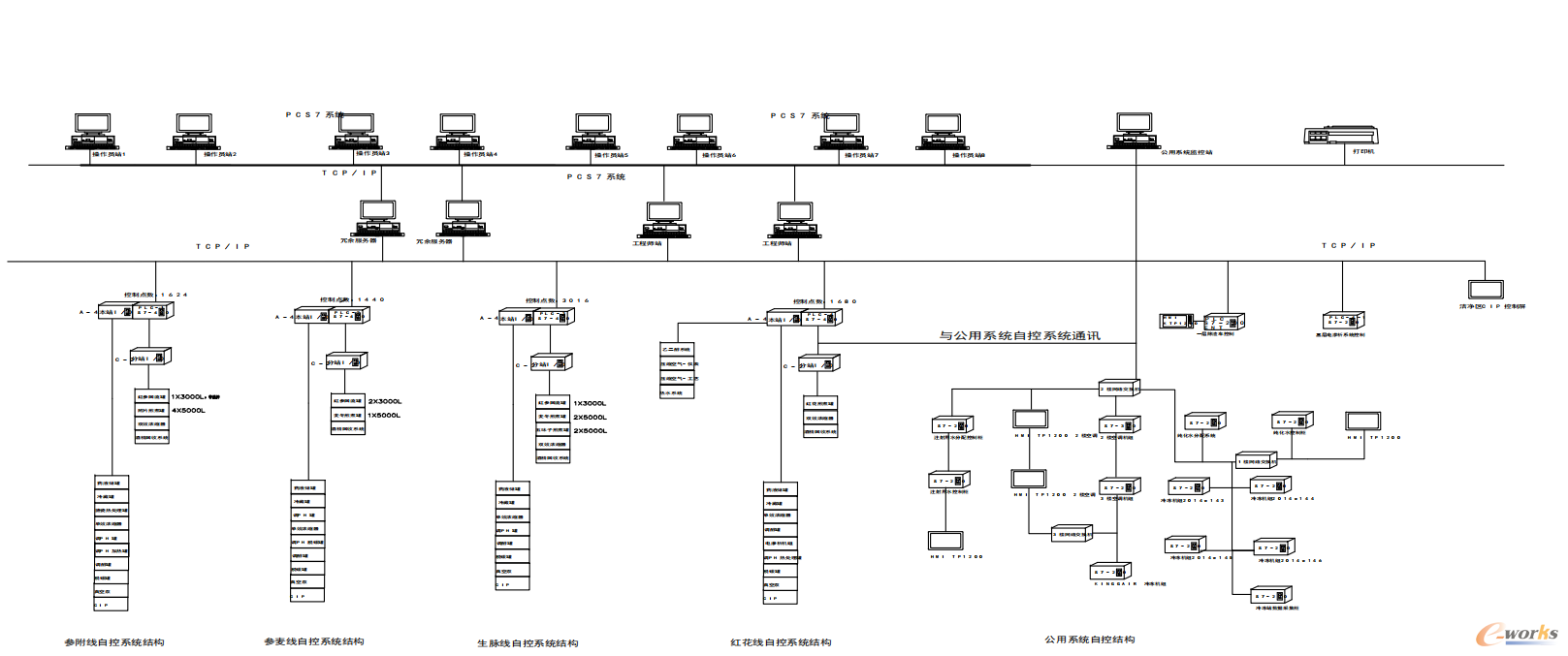

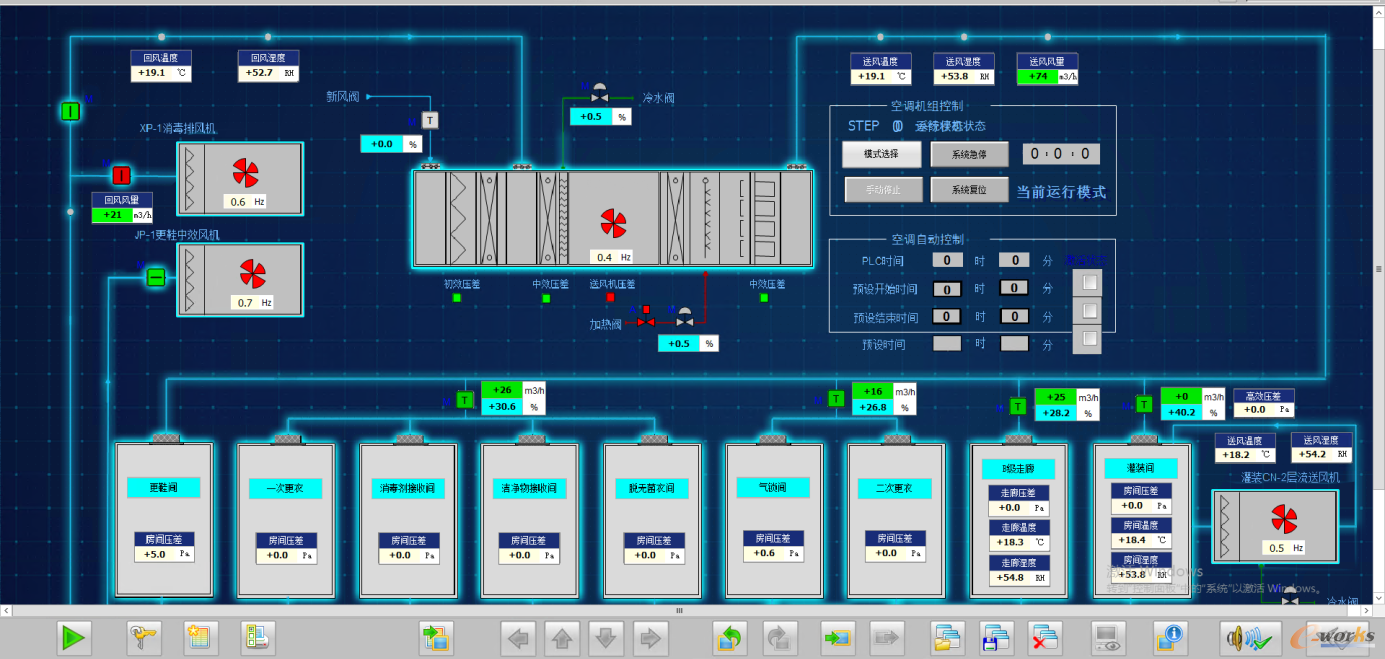

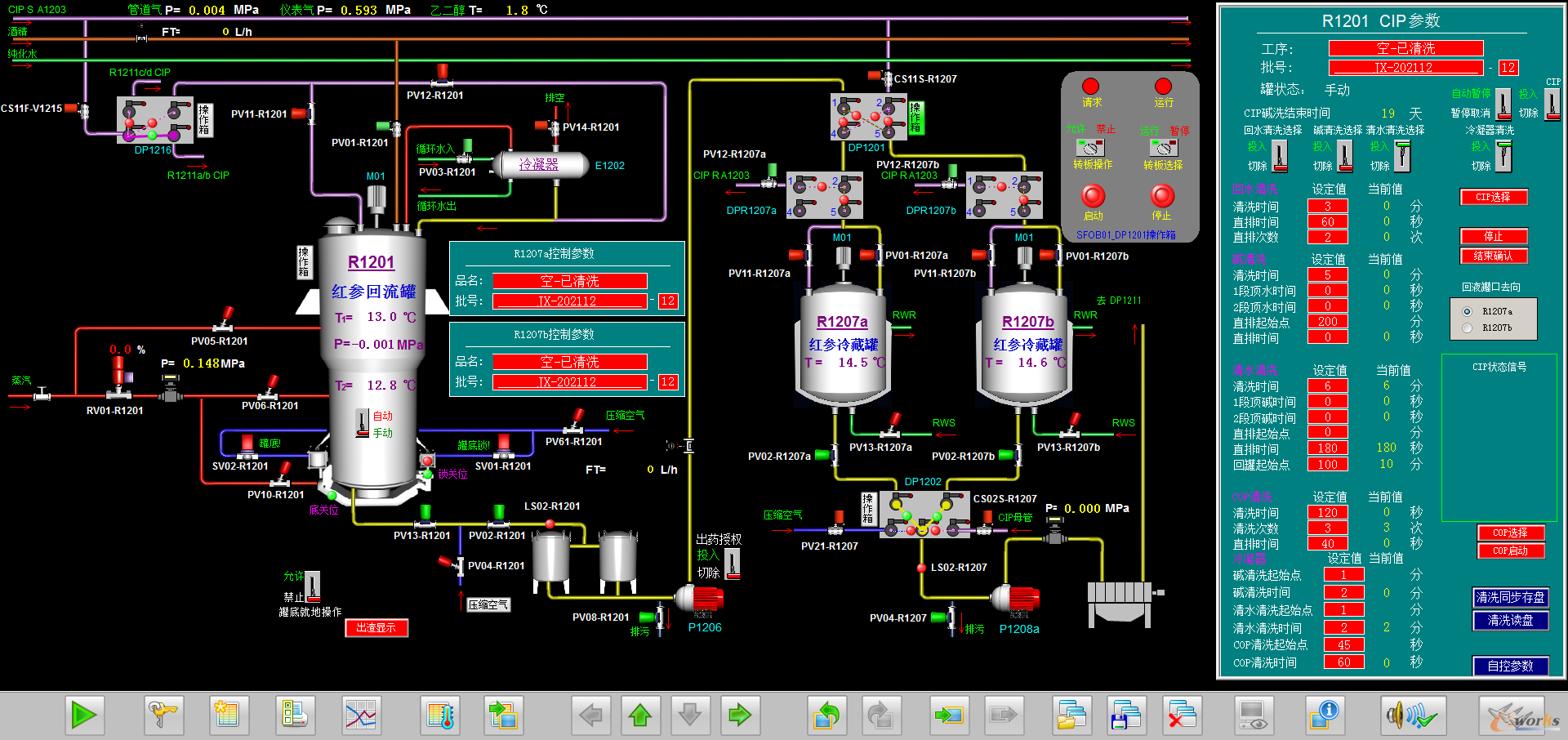

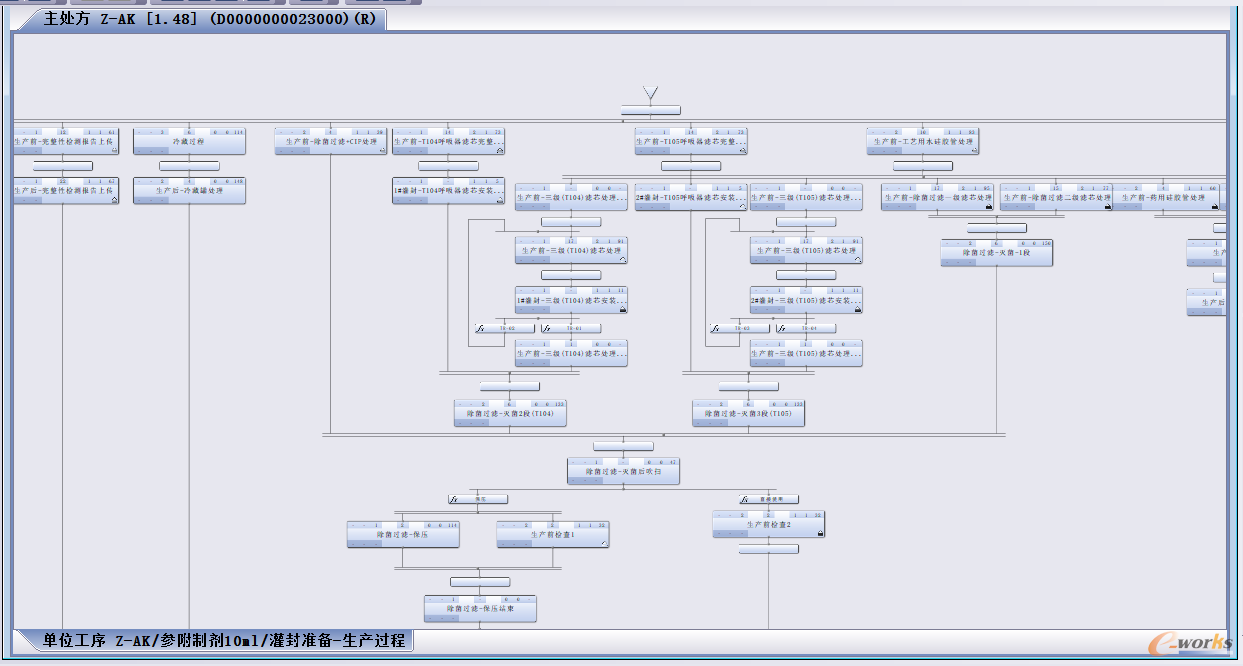

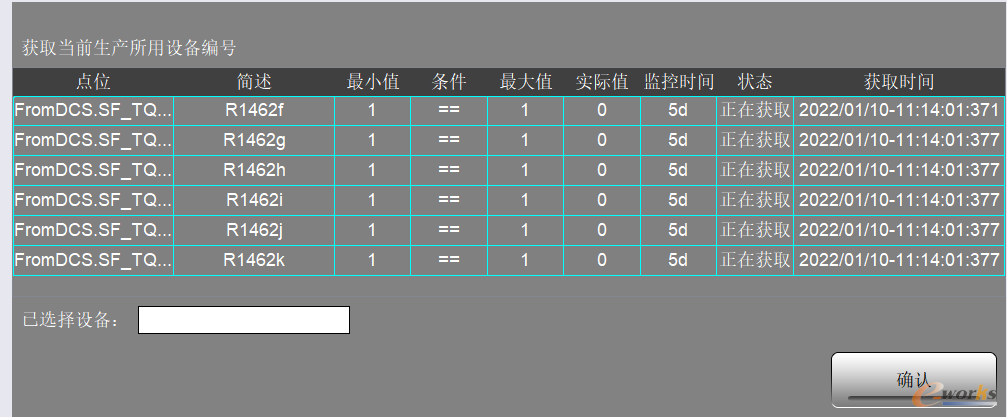

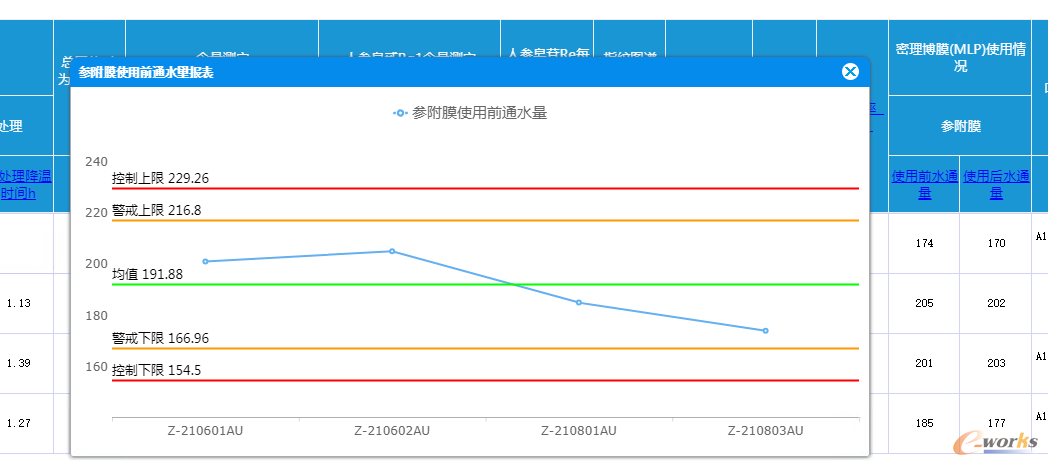

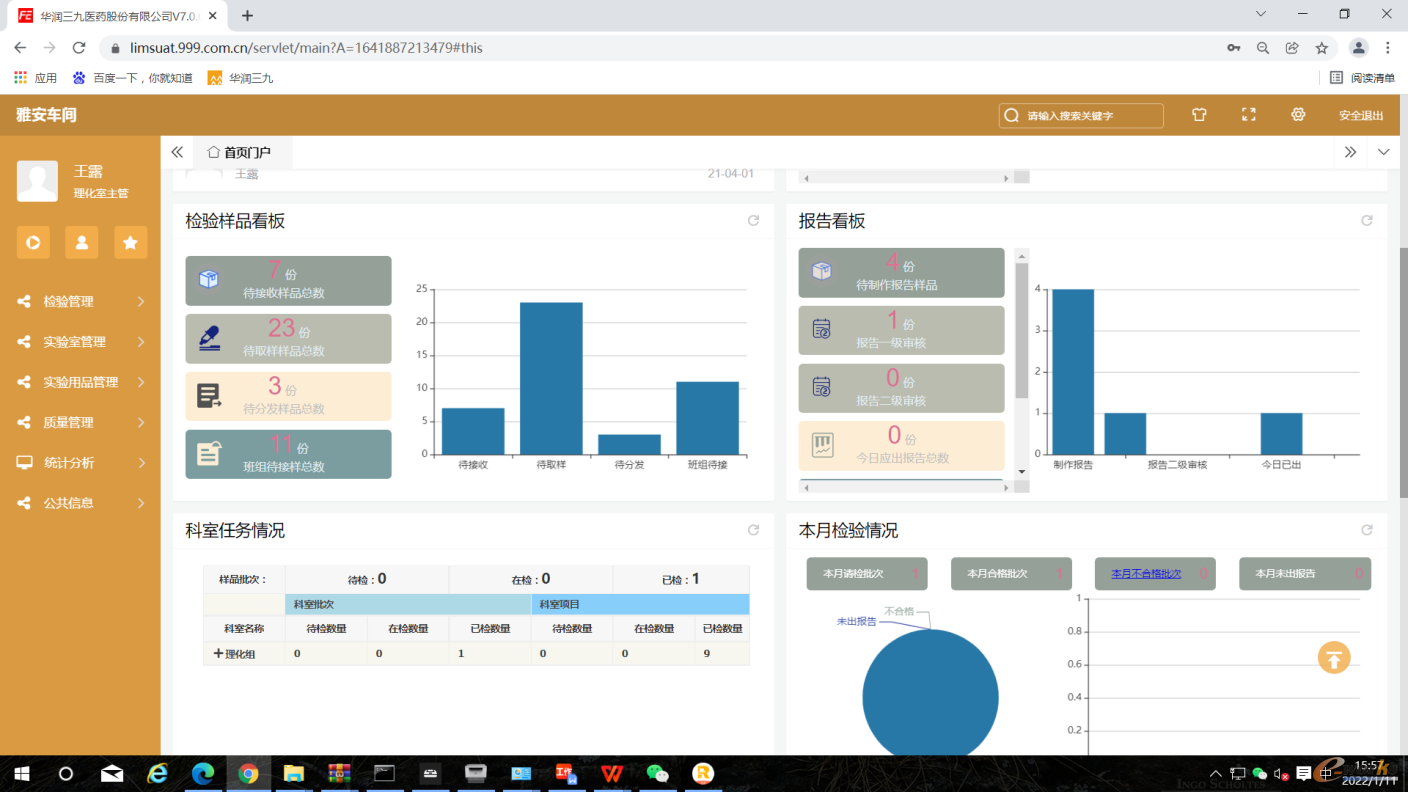

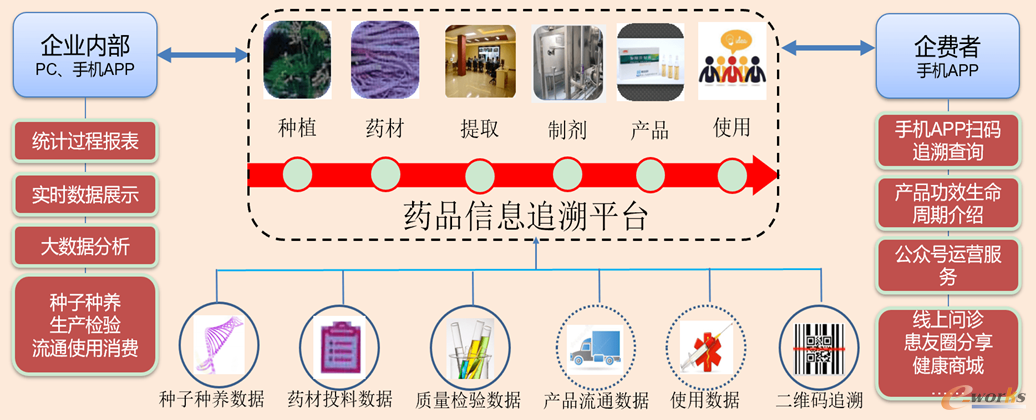

一、企业简介 华润三九医药股份有限公司(简称“华润三九”)是大型国有控股医药上市公司,主要从事医药产品的研发、生产、销售及相关健康服务,位居中国中药企业百强榜第三。上市以来多次获评中国主板上市公司 “价值百强”、“金牛百强”企业。华润三九(雅安)药业有限公司隶属华润三九医药股份有限公司,前身是四川雅安制药厂,始建于1958 年,曾入选四川省制药行业百强榜。公司企业位于雅安市雨城区,厂区占地300 亩,拥有员工近600 人。公司主要以生产高品质的中药注射剂为核心,大力推动“固本升级,创新转型”发展策略,着力发展中药精致饮片和中药配方颗粒业务,产品质量稳定、安全可靠,拥有中药注射剂品种13 个,口服液体制剂7 个,其它品种29 个。拥有专利58 项,承担国家级课题17 个,省部级课题26 个。 公司先后获得国家科技进步奖两次,四川省科技进步奖四次,是国家重点高新技术企业、四川省首批省技术创新示范企业、四川名牌、四川百强企业。公司建成雅安首个国家级博士后科研工作站、四川省工程技术研究中心、四川省中药注射剂工程技术研究中心、院士专家工作站等多个科研平台,通过国际互认的CNAS 认证,2017年获得工信部智能制造2025工业转型升级项目2000万资金支持,2021年顺利通过项目验收,2020 年被评为华润三九智能制造标杆企业,不断提升公司科技创新能力。 # 二、企业在智能制造方面的现状 公司围绕中药大品种参附注射液、参麦注射液、生脉注射液及配方颗粒产品等生产工艺流程,以GMP规范为标准、以生产质量为核心,开展中药生产工厂的智能化改造建设项目。 项目涉及全厂各个部门与多套系统,在生产车间实施自动化系统(DCS)基础上,开展了配方颗粒数字化提取生产系统、全产业链追溯平台(TS)、实验室网络版(CDS)、数据采集与监控系统(SCADA)、生产制造执行系统(MES)、质量管理信息化系统(QMS)、实验室信息化管理系统(LIMS)、企业资产管理系统(EAM)、能源管理系统(EMS)、仓储管理系统(WMS)、智能物流—自动化包装线的建设,集成由总部统一部署的企业资源系统(ERP), 并依托数据分析平台建立基于9S中心的中药生产运营驾驶舱,实现生产相关信息的分析和可视化展示, 为管理者提供提供基于大数据的决策支持,最终建立中药智能制造工厂, 实现工艺、生产、管理、检测、仓储等环节的集成优化。 所建立的智能工厂从真正意义上实施基于GMP的全程信息化管理,逐步实现药品复杂生产过程的智能化、信息化、数字化、动态化生产。 中药智能制造工厂围绕计划调度、生产作业、仓储配送、质量管控、设备管理、能源管理等重点环节,在精准作业派工、资源动态组织、先进过程控制、智能仓储、物料实时跟踪、质量精准追溯、资产全生命周期管理、能耗数据监测等场景应用了智能制造。 以生产流程为核心,实现人、机、料、法、环的信息化综合管理,实现从设备层到管理层信息数据的互联互通、消除“信息孤岛”,实现业务流、信息流、管理流和能量流的多流合一。 通过本项目的建设,与项目建设前相比,实现车间数控化率90%以上、设备联网率90%以上,提高生产效率24.5%、提高人效41%、降低万元产值能耗37.28%。 主要包括: (1)精准作业派工:依托制造执行系统(MES),建立“人员-工作组-工序”的三层管理模式,工作组又与设备、产品、房间等要素关联在一起。当生产计划下达时,MES 自动创建生产工单,按照该工单所处任务节点匹配的工作组,将任务派发给对应的工作组。在作业派工过程中,MES 会自动判定当前工作组的状态及工作组人员状态,通过同步OA 系统中的人员基础信息、考勤、资质等数据,由该工作组对应人员进行签名锁定,来实现精确的作业派工与责任追溯。该场景的建设实现基于人员考勤、技能、资质、培训等因素的精准派工,提高派工效率和人员劳动生产率,并采用电子签名实现人员操作执行的复核,实现精确的作业派工与责任追溯。 (2)资源动态组织:以MES 为核心与WMS、LIMS、ERP、SCADA等系统集成和协同,通过数据采集和交互,获取人、机、料、法、环各项管理要素数据。MES 通过详细的数据统计和分析,提供各种生产现场资源的实时状态,与任务分配紧密协调,建立人力、设备、物料等制造资源的动态配置体系,根据实际生产需求为各生产工序合理配置相应的人员、设备、物料等资源,保证各操作按调度要求准备和执行,提高资源利用率,降低生产成本。该场景的建设,建立了以MES 为核心的资源管理、制造执行、生产监控等系统交互集成的一体化管控体系,实现与生产相关资源的综合管控和动态优化配置,提高了管理协调效率和生产效率。 (3)先进过程控制:在参附注射液、参麦注射液、配方颗粒等产品的提取车间,建立了定制化的自动化控制系统(DCS),实施范围覆盖提取、浓缩、热处理、冷藏、过滤、公用系统等设备及工序的162台(套)设备和707台智能传感器。在综合制剂车间部署实施了中药注射剂制剂自动化生产线,引进国内外先进的制剂、检测和包装设备,涵盖配液、洗瓶、灌封、灭菌、灯检、包装等设备及工序。DCS和制剂自动化生产线的建设,实现提取、浓缩、热处理、冷藏、制剂、包装等多个生产工段的自动化控制,实现生产过程工艺参数(温度、流量、pH、浓度、真空度、密度等)的实时在线监测和精准、实时、闭环调控。场景建设后,实现提取和制剂车间生产工艺数据自动数采率95%以上,设备数控化率95%以上。与建设前相比,提取车间的生产效率提高25%,人均劳效提高了46%;制剂车间的生产效率提高28%,人均劳效提高了36%。 (4)智能仓储:建立了7个巷道的立体高架库,包含货位14500个,部署了7台堆垛机。高架库的前端与智能机器人包装生产线相连,产品完成外包后,由码垛机器人将打包的药品包装箱码垛,经堆垛机完成入库,仓库出入库的进出量为450个托盘/天。建立智能仓储装备管理系统(WCS),实现了对出入库设备、码垛设备的综合管理;建立了仓储管理系统(WMS),应用条码、激光扫码识别、中心数据服务、视频监控、智能传感等技术,依据实际生产作业计划,实现物料自动出入库、自动库存盘点和仓储管理。 (5)物料实时跟踪:围绕产品的生产流程,采用条码技术、识别传感技术等技术,依托制造执行系统(MES)和仓库管理系统(WMS) 采集记录原料、中间品和成品的物料流转信息,并形成相关数据档案,实现从原辅料、中间品、成品物料流转的实时跟踪,保障物料流传相关数据的完整性、真实性和可追溯性,使生产过程更符合GMP 药品规范生产的要求。该场景的建设,实现了生产全过程的原辅料、中间品和成品物料流转的全程跟踪,有效避免物料混淆,降低因物料流转管理导致的不良中间品,降低中间品不良品率5%以上,降低运营成本5%以上。 (6)质量精准追溯:整合种植、生产、流通等环节的离散数据资源,建立了中药产品全产业链追溯平台(TS),覆盖公司240 多种中药饮片品种和4 种中药注射剂,对公司中药材产品及中成药产品从中药材选地(地理信息、环境监测)-土壤改良-育种(基原鉴定)-种植(追肥、病虫害防治等)-移栽-采收-初加工-饮片加工-前处理-中药提取-制剂-流通过程的全产业链信息进行追溯。并将相关信息记录到二维码溯源平台数据库,可以扫描药品二维码查看药品生产全产业链质量相关信息数据,实现药品的全程监控、精确查询和质量追溯。该场景的建设,通过生产各个环节质量相关数据的采集、集成和存储,保障数据完整性、真实性和可靠性,建立了企业产品的来源可追溯、去向可查证、责任可追究的质量追溯体系,提高产品在整个供应链中完全透明度。 (7)资产全生命周期管理:建设了资产全生命周期管理平台(EAM),对全公司资产全生命周期管理从购置、领用、转移、盘点、维修、报废等方面进行全方位准确监管。创新使用云部署方式,引入移动端APP,享受移动报修、点巡检、盘点等便利;系统支持可配置,增强系统灵活性;统一流程,畅通设备管理各流程;EAM 与ERP、SCADA、OA、短信平台实现无缝对接,财务核算、故障报修、故障响应、备件申请、备件领用发放、工单处理的效率以及各部门协同协作大幅提升;建立资产共享模式,提升资产使用率。 (8)能耗数据监测:建立了能源管理系统(EMS),通过在重点能耗设备上安装智能传感器,实时采集能源信息并传输至EMS,将生产车间、关键设备、公用工程等水、电、气能耗数据实时采集、集中监控和可视化展示。场景建设完成后,及时发现了锅炉单耗异常,追踪解决问题,减少损失。并通过数据对比及时关停空调系统,调整空调运行模式,降低能耗。通过能耗数据曲线,及时发现设备空载运行时间,及时改善、降低能耗。减少能耗统计人员工作量,分析数据准备,过程变化清楚,减少运行人员12 人。锅炉、配电及其它公用系统人员综合利用,监控及时,提高人效50%。 # 三、参评智能制造项目详细情况介绍 ## 1.项目背景介绍 中医药是中国各族人民在几千年的生产生活实践以及与疾病的斗争中逐步形成并不断丰富和发展起来的医学科学,蕴含着中华民族深邃的哲学思想,作为我国独特的卫生资源、潜力巨大的经济资源、具有原创优势的科技资源、优秀的文化资源和重要的生态资源,在经济社会发展中发挥着重要作用。随着我国新型工业化、信息化、城镇化、农业现代化深入发展,人口老龄化进程加快,健康服务业蓬勃发展,人民群众对中医药服务的需求越来越旺盛,迫切需要继承、发展、利用好中医药,充分发挥中医药在深化医药卫生体制改革中的作用,造福人类健康。近年来,国家陆续出台一系列政策,将中医药提升为国家战略,《中医药发展战略规划纲要(2016-2030年)》、《中医药“一带一路”发展规划(2016-2020 年)》、《关于促进中医药传承创新发展的意见》等文件明确指出,要把继承和创新发展中医药作为战略规划中的重中之重。尤其在2020 年以来,在这次抗击威胁全国人民生命与健康的新冠肺炎疫情战役中,中医药充分显示了自身的疗效与价值,获得了全民的高度关注与信任,这无疑会给中医药产业的发展带来巨大的影响,中医药国际化进程面临重大机遇和挑战。 ### 业务痛点 生产管理方面:传统中药生产过程各个生产环节是相对独立的,信息沟通不畅,存在信息孤岛,企业生产资源未得到有效利用。企业各部门间信息获取,只能通过人员手工的信息填报、或是电话汇报,这种方式即耗时又容易产生误差。采用通过传统的人工方式进行资源组织与配置时,往往因为信息的缺失无法实现优化调度,造成资源的浪费,甚至对产能及产品质量产生负面影响。因为信息的离散,导致信息极易产生不一致性,信息也无法有效率地进行共享与传递。同时信息的不一致与信息获取的问题,引起了产线管理不顺畅,作业派工缺乏数据支撑,工序调度困难。有的工序积压大量在制品,有的工序无事可做,人员、设备出现闲置浪费,而工序越繁杂问题就会越严重,依赖于人工统计,低效率的线下协调,使得整体的产能、质量难以高效管控。中药配方颗粒产品生产存在多品种、小批量等特点,采用多品种共线的生产模式,所涉及的物料种类较多、生产工艺多种多样、生产设备利用率高,传统的人工安排生产模式和生产数据纸质记录已经无法满足生产需求。 物料管理方面:传统中药生产过程的物料信息记录采用人工纸质记录的方式,每个环节、每个部门都有相应记录物料、生产状态的纸质记录,导致纸质记录繁多且格式不统一,难以进行管理,纸质记录易丢失易出错,真实性难以得到保证,难以满足国家法规对于药品生产过程数据真实性、完整性、可靠性的要求。因中药生产的原辅料品种众多、甚至部分中药材及饮片原料的名称极为相似,仅靠人工辨别,易发生物料混淆等事故,造成物料损失和浪费。产品生产过程缺乏对物料流转的过有效管控,造成投入产出比不稳定、损耗较高。 设备管理方面:设备管理采用人工管理,运行信息不透明,难以迅速获得有效信息,无法实时监测设备运营状态、进行故障诊断。造成设备利用率低、设备保养、维护不及时,影响生产状况;设备故障高,影响生产效率等,甚至造成停机损失和生产事故。因设备数量多,造成设备管理人员投入大,增大了在设备管理方面的人力成本。 能源管理方面:目前中药制药企业的能源管理大多数仍采用人工抄表,能源消耗数据统计滞后,数据的真实性和完整性难以保证,无法为能源决策和节能提供支持。中药制药行业属于高能耗行业,水、电、汽的耗费量巨大,不同设备、相同设备不同运行参数的能耗相差较大。如何在保证产品质量的前提下,降低中药生产能耗、实现绿色节能减排,是中药制药企业面临的难题。 追溯管理方面:目前国家实施的药品电子监管码体系已经覆盖了中成药产品流通、使用过程的追溯。中成药全产业链包括中药材生产、中药饮片生产和中成药生产,各个环节的数据是离散的、不透明的,各个环节之间未实现信息数据的互联互通。而中成药产品的质量与中药材、中药饮片的质量息息相关,产业链前端信息的难采集、难追溯,给实现中成药全产业链的质量追溯带来了挑战。 仓储管理方面:公司已部署了智能立体仓库,但因为仓储设备配备较少等原因,无法满足实际的仓储需求,以堆垛机部分为例,10个项道共3台堆垛机,使用6个项道,每台堆垛机每天入出库要转轨多次,每次转轨至少5分钟,转轨时相对故障较多,最多只能入出库每小时20至25个拖盘,难以满足销量及业务增加的需求。 ### 项目的主要目标 本项目从中药生产大品种全产业链角度出发,从中药材标准化生产,到原料提取、制剂、检验、包装、物流系统等全过程实现自动化、数字化和智能化的生产管理,引进先进的智能制造装备、工业软件及智能制造系统,突破中药生产现场多维智能感知、质量在线精密检测、生产过程精益管控、生产全流程智能决策等关键技术,实现智能制造技术与中药生产工艺的深度融合,全面提升产品生产水平、提升中药产品的质控水平,实现中药生产全产业链的智能化、信息化、绿色化,建成国内领先的中药智能制造示范基地。同时实现提高生产效率、提高人均劳效、提高设备综合利用率、提高资源综合利用率、提升提高库存周转率、降低运营成本、降低能源消耗等目标。 未来将进一步部署工业软件、工业互联网、智能制造系统的实施应用,并采用连续制造、人工智能、数字孪生、5G等先进技术,实现中药生产智能工厂再升级。 ## 2.项目实施与应用情况详细介绍 ### 中药生产智能工厂整体架构 本项目立足中药生产全产业链,以提升中药生产规范化和标准化、提高产品质量、提升生产和管理水平等为重点突破方向,进行系统性研究和建设规划。集成融合智能生产装备、自动化控制系统(DCS)、配方颗粒数字化提取生产系统、实验室网络版色谱工作站、数据采集与监控系统(SCADA)、制造执行系统(MES)、质量管理系统(QMS)、实验室信息管理系统(LIMS)、企业资产设备管理系统(EAM)、能源管理系统(EMS)、仓储管理系统(WMS)、企业资源系统(ERP)、和中药产品全产业链信息追溯平台(TS),建立中药智能制造工厂,总体架构包括中药材溯源层、数字化管控层、制造执行层和资源计划管理层。  图 1 中药智能制造工厂整体架构图 ### 智能装备应用情况 1)配方颗粒数字化提取生产系统 配方颗粒数字化提取生产系统采用了国际主流的自动化控制技术、传感器技术,网络通讯技术,大数据技术。车间采用了中控集中监控的管理模式,实现全过程自动控制。整个DCS系统有81962个软件控制点位,942个现场自动控制点,包含提取、浓缩、公用系统(热水系统,冷却水系统,冷冻水循环系统),通过验证和确认的1704个自控参数判断和指挥现场阀门、电机动作,保障生产运行。运用新技术成果,通过大数据管理,建立了一套完整的检测预警系统。通过系统自动检测温度、压力、液位、流量等,实现参数异常的自动报警。系统对不同厂家20多台关键单机设备(喷干、带干、空调等)运行情况进行采集,对单机设备报警进行采集,采集报警点位达848个,实现中控实时监控及时发现现场异常,指挥异常处理。同时系统还配备了西门子Batch插件,对不同工艺、设备、配方参数进行组态,设备、工艺灵活搭配,充分提高设备利用率,实现多品种、小批量的柔性生产,大大释放生产产能。  图 2 配方颗粒数字化提取生产系统-中央控制室  图 3 配方颗粒数字化提取生产系统-动态提取 2) 中药注射剂数字化提取生产系统 中药注射剂数字化提取生产系统建设范围涵盖提取、浓缩、热处理、冷藏等中药注射剂提取精制过程设备及工序,包括及其配套的公用系统实施(如制冷机组、空调系统、纯化水机组、注射水机组、冷却水系统等)。主要实现提取罐、双效浓缩器、提取液储罐、单效浓缩器、酒精回收塔、出渣车联锁控制等设备的控制。 采用中药提取自动化控制系统(DCS),系统采用高效、稳定的控制器,高速、安全的工业控制网络,结合功能强大的工业控制应用软件,配置温度、流量、液位、流量、密度等参数控制配置精确的传感器和执行器、控制阀对车间水提、醇提等设备进行监测和控制。控制系统实时监测系统内各种参数及设备运行状态,对控制回路进行自动控制,使设备协调、稳定地运行。 系统主要包括生产监控、数据采集处理、批次管理、品名管理、生产报表、用户权限管理等功能,系统建设覆盖提取车间的162台(套)设备、707台智能传感器和智能仪器仪表,实现提取、浓缩、热处理、冷藏等多个工序的自动化控制,实现生产过程工艺参数(温度、流量、pH、浓度、真空度、密度等)的实时在线监测和精准、实时、闭环调控;生产过程生产物料采用管道自动转运到下一生产环节,实现中药提取生产过程的管道化、连续化、数字化。该系统的建设实现提取车间的生产效率提高25%,人均劳效提高了46%。  图 4 中药注射剂数字化提取生产控制系统架构图  图 5 中药注射剂数字化提取生产系统-中央控制室  图 6 中药注射剂数字化提取生产系统提取设备 3) 中药注射剂制剂自动化生产系统 中药注射剂制剂自动化生产系统建设范围涵盖配液、洗瓶、灌封、灭菌、灯检、包装等中药注射剂制剂生产设备及工序,包括及其配套的公用系统实施(如制冷机组、空调系统、纯化水机组、注射水机组、冷却水系统等等)。 注射剂生产线工艺设备采用多项国内外先进技术及自动控制技术,如全封闭称重配液系统、楚天科技和德国BOSCH洗烘灌封联动生产线,自动水浴灭菌器、在线尘埃粒子及浮游菌监测与预警设备,CIP在线清洗和SIP在线灭菌装置,全自控空调系统,全自动灯检系统,全自动检漏系统等,对提高产品质量具有重要的作用。 注射液通过自动配液系统配液后,通过管道传送到灌封岗位,灌封完成后,运送到灭菌柜灭菌,灭菌完毕后运送到暂存间。产品检验合格后,运送到自动灯检线灯检,然后自动传递到印字包装线,包装完后,由装箱机器人装箱、打包,由码垛机器人码垛,运输到储运部。 4) 数据采集与监控系统(SCADA) 公司在西门子WINCC软件基础平台上,建设了数据采集与监视系统(SCADA)。通过采集模块拓展的网络端口与IP地址,对关键设备进行数据采集;同时可以通过OPC通讯协议与其它系统(追溯系统、DCS、MES等)进行数据自动对接,通过趋势系统分析点位出现的偏差性对设备运行的质量管控水平和信息追溯能力实现加强。同时,促进制造、管理、业务等关键环节的交互集成,为公司的信息化建设提供了数据分析平台。 SCADA系统完成了综合制剂车间、提取车间、制水楼、锅炉房3D级、大二生产线、大三生产线、小三生产线3D画面组态并可在上位机页面显示相关设备运行状态以及报警信息。SCADA系统通过通讯协议对设备数据进行采集,采集了249台设备的7375个数据采集点,其中改造数据采集点972个,实现了设备运营状态信息、工艺参数信息和能源信息的实时在线的采集、集成和存储。此外,数据采集与监控系统(SCADA)能实现实时监控车间各环节工艺流程画面、全厂生产设备数据采集,实现设备运行状态的实时监测和故障预警。  图10 SCADA系统—空调风量系统  图11 SCADA系统-大二生产线 5 )智能物流(自动化包装、WMS) (1)机器人自动化包装 机器人自动化包装是在原有的制剂中心大容量半自动包装线上进行升级改造,建立大容量包装全线具有自动化、数字化特色的包装线并投入使用。机器人自动装箱线引用国内领先的后道自动化包装系统,整线设计包含开箱、标签打印贴标、机器人装箱、电子监管码扫描关联、封箱、打包及机器人码垛,与前端灯检、检漏、贴标、装盒、中包机整线对接,形成全工位自动化包装,同时满足两种规格产品的自动装箱、封箱、贴标、码垛和剔除功能。 机器人自动装箱线配有产品质量检测设备灯检机检漏机,可在线剔除不合格品,配有电子监管码识别和扫码装置,可在线剔除关联不正确产品并报警停机;标签打印设备与赋码、MES系统对接,自动生成标签打印信息,减少出错风险。 图12 自动包装生产线-码垛机器人 自动化包装建设后提升了生产现场的装备水平,对机器人的使用进行了初体验,为今后的工厂智能化作准备进行了更加深刻的认识。最终建成了大容量包装全线自动化、数字化特色的包装线并投入使用。通过验证要求进行了安装、运行、性能方面的验证,并达到合格状态,根据生产安排,后期进行了大于10批次的生产。整个使用过程中相对减少1名操作员工。 (2)智能化物流仓储项目 智能化物流仓储项目是在原有高架仓储系统上进行升级改造,最终建立成整个仓储系统具有自动化、数字化特色的智能化物物流仓储,提升高架库的运行效率。建设内容主要包括增加堆垛机及WMS系统的优化(增加波次汇总功能、单据类型增加客户流向、物料基本资料信息、入库流水管理改进等)。 智能物流的建设大大提高了工作效率,以堆垛机部分为例,以前10个项道共3台堆垛机,使用6个项道,每台堆垛机每天入出库要转轨多次,每次转轨至少5分钟,转轨时相对故障较多,最多只能入出库每小时20至25个拖盘,现增加了4台堆垛机,共7台堆垛机,各使用1个项道共使用7个项道并且不再进行转轨,现入出库可以达到每小时45至55个托盘。通过WMS与ERP协同集成,实现产品信息维护、客户信息维护、厂商信息维护、供应商信息等功能,提升了运营效率和仓储物流效率。 ### 工业软件和智能化系统应用情况 1)中药提取自控系统(DCS) 提取车间是采用西门子 SIMATIC PCS 7 系统平台进行开发配置的中药提取数字化车间。西门子 SIMATIC PCS 7 系统(Process Control System)是一套典型的现代分布式控制系统 (DCS),采用了现行局域网 (LAN) 技术、成熟可靠的西门子可编程控制器 (PLC) 和现场总线技术。整个提取系统由自动化仪表、执行器、模拟量和数字量信号模块、AS控制器、通信处理器、工程师站ES和操作员站OS等多种硬件组成,所有这些硬件组件均由 PCS 7 软件工具支持和组态,包含8284个I/O点。中药数字化提取车间主要包含提取工序、浓缩工序、调醇工序、脱碳过滤、热处理等工序,整个提取车间采用全自动在线清洗(CIP)系统。并且利用PCS7下的“配方管理”模块,实现中药提取所有工序的全自动生产。  图15 中药提取自控系统(DCS)—全自动清洗(CIP) 2)生产制造执行系统(MES) 生产制造执行系统(MES)负责中药生产制造现场执行管理内容,包括对生产数据采集上报、生产计划的对接转化、生产工艺规程的严格执行,以及生产现场要素的合规性管理。其功能覆盖生产执行、生产管理、数据管理、处方设计、生产审核、过程设计等紧密围绕人、机、料、法、环五大生产要素的管理活动内容,覆盖中药生产制造全流程、全生命周期,实现生产数据和业务流程的电子化,实现生产过程的无纸化管理,同时基于数据中心实现企业生产数据的存储和积累,为后续数据分析应用打下扎实的环境基础。 生产制造执行系统(MES)共完成一期、二期四个品种和9个品规。从前处理、提取、制剂、包装所有处方的设计,覆盖到现有纸质批记录;MES与ERP集成,包括物料基础数据、工单下发、领料、退料、投料产出及工时上报;数据分析平台的建设,使用帆软报表软件对MES执行过程中的数据进行采集、挖掘和展示将MES的数据直观呈现做到生产透明化,通过数据分析的方式真正的指导生产、提高质量并使数据形成闭环。  图 16 生产制造执行系统-处方设计  图17 生产制造执行系统- monitorTag 3) 数据分析平台 数据分析平台针对生产过程采集的数据进行分析和可视化展示,主要数据来源于数据中心(IMCC)和MES系统等生产信息化系统。主要展示数据包括生产趋势、质量数据分析、工艺数据分析、月报表、物料追溯、生产物耗管理、设备监控、仓储情况、生产进度、生产流程等。采用饼图、趋势图、柱状图等图形展示方法,为不同层面的相关人员,包括各部门的统计员、技术员、主管、车间主任、部长至公司高层,提供决策支持,达到提高成品率、提高人效比、降低损耗率的目的。  图 18 设备运行状态监控  图19 质量数据分析 4) 企业资源管理系统(EAM) 企业资源管理系统(EAM)前端技术采用的B/S并行架构,后台技术架构按照MVC模式进行分层:表示层(UI)、业务逻辑层(Business)、数据访问层(DataAccess)、数据实体层(Database)。通过分层架构,使业务功能及前端展示介质更易于扩展。 EAM系统建设范围涵盖提取车间、综合制剂车间,实现了维护管理(包括应急维修、计划性维修、预防性维修)、数据管理、线上点巡检、报表功能,同时实现APP功能,覆盖生产车间主要生产设备。EAM实现与ERP通信,包括固定资产信息(固定资产号、名称、物料号、组织号、WIP工单类型)、备件信息(备件编号、备件存款)、维修信息等,通过在EAM系统操作实现相关数据与ERP通信,减少再次录入工作量,同时EAM系统中设备管理信息更加完善。EAM系统的建立,对全公司资产全生命周期管理从购置、领用、转移、盘点、维修、报废等方面进行全方位准确监管;同时实现了管理可视化、数据集中化、流程标准化、分析科学化。  图 20企业资源管理系统(EAM)-EAM设备管理流程全局图 5) 能源管理系统(EMS) 能源管理系统(EMS)的建设依托于数据采集与监控系统,利用公司主要网络构架、工业互联网,单独设置能源管理系统服务器,在关键能源监管环节安装智能能源监测传感器,实现对水、电、汽各种能源介质和重点耗能设备的实时监控、控制、优化调度和综合管理,及时了解和掌握各种能源介质的生产、使用以及关键耗能设备的运行工况,做到科学决策,正确指挥,确保安全、可靠、经济、高效运行,实现从经验型到分析型节能的转变。  图 21 能源管理系统-能源驾驶舱 6)质量管理系统(QMS) 质量管理系统(QMS)整合了SOP工作流程,电子表单,审批流程,报表分析工具为一体,支持电子签名,符合数据管理要求,减少质量管理过程中的人为差错,实现质量效益化管理,同时提升质量管理的数据完整性,满足日益常态化的监管要求。 通过QMS系统的使用,提高了企业在GMP合规性管理上的效率,并且充分发挥了质量管理体系在生产过程和企业运营中的管控作用,提高企业的合规性和数据可靠性;通过大数据技术运用,对GMP管理过程中产生的各种数据进行深度整合、加工和挖掘,为各级人员提供了丰富的管理和决策依据。  图 22 质量管理系统(QMS)主界面 7)实验室信息管理系统(LIMS) 实验室信息管理系统(LIMS)采用三九总部云平台,以实验室为中心,将实验室的业务流程包括请验、取样、样品分发、检验任务分配、检验结果采集、检验报告制作、审批,放行管理等以及环境检测、人员管理、仪器设备、标物标液、化学试剂、标准方法、文件记录,检验趋势分析、系统集成等等实验室全过程实现信息化管理。检验过程中的数据可从仪器设备中获取,提升实验室操作的自动化水平,并且保证数据转移过程的真实准确;实验室全过程闭环式线上管理,保证合规性与管理规范性;电子记录自动存档,方便调用,从容应对各种检查;仪器设备、实验用品、溶液配制等数据可从其他模块关联引用,实现数据联动;系统的应用进一步提高记录填写的效率及准确性,节约人力成本及纸张等消耗品成本。  图 23 实验室信息管理系统(LIMS)检验样品看板 8) 实验室网络版(CDS) 实验室网络版(CDS)集成了实验室核心管理要素(包括数据、人员、仪器、试剂、标准、供应商等),完成科技总线所有实验用计算机系统域控管理,完成科技中心15台色谱仪器统一控制平台建设。构建了质量管理业务流程标准化与信息化体系,实现多品牌色谱仪统一管理,解决不同厂家数据格式不一致,不同仪器数据无法比对,数据信息分散、量大,数据的检查、审计困难的问题;减少新进检验人员对多家工作站学习成本,跨区域操作提升工作效率;整体提升实验室电子数据完整性、可靠性。  图 24 实验室网络版仪器设备 9)产品全产业链追溯平台(TS) 整合种植、生产、流通等环节的离散数据资源,建立了中药产品全产业链追溯平台(TS),覆盖公司240 多种中药饮片品种和4 种中药注射剂,对公司中药材产品及中成药产品从中药材选地(地理信息、环境监测)-土壤改良-育种(基原鉴定)-种植(追肥、病虫害防治等)-移栽-采收-初加工-饮片加工-前处理-中药提取-制剂-流通过程的全产业链信息进行追溯。并将相关信息记录到二维码溯源平台数据库,可以扫描药品二维码查看药品生产全产业链质量相关信息数据,实现药品的全程监控、精确查询和质量追溯。中药产品全产业链追溯平台(TS)打通种植、前处理、生产等各业务环节原本孤立的业务和系统,将它们统一关联起来,以批号作为主要追溯元素来串联整个追溯过程,最终实现从患者到种植户和从种植户到患者的正反向全过程质量精准追溯。  图 25 产品全产业链追溯流程 ## 3. 效益分析 (1)显性效益 项目目标产品应用于多家医疗机构,临床应用效果获得了医疗机构的认可,近三年来(2018年-2020年)实现累计销售收入21.09亿元,利税总额5.34亿元。与上一个三年(2015年-2017年)相比,销售收入增长6.01亿元。 相关研究获得授权发明专利5 项、授权实用新型专利8 项,受理中发明专利25 项,制定3 项智能制造相关企业技术标准3 项,登记4 项软件著作权。与项目建设前相比,本项目的建设实现投资回报率54%、提高生产效率24.5%、提高人效41%、降低万元产值能耗37.28%、车间数控化率90%以上。 (2)隐形效益 全产业链追溯平台(TS)的建设,获得了地方主管部门的高度认可,通过产业链的追溯,提高产品生产、检验的透明度,从而增强了医生和患者的认可度。制造执行系统(MES)等生产相关信息化系统的建设,实现生产过程的强制合规、生产数据的电子化管理,减少人为差错、降低生产风险和质量风险。企业资源计划(ERP)等管理相关信息化系统的建设,大大提高了管理效率和各部门协作效率。通过信息化系统之间的集成和协同,消除了“信息孤岛”,实现信息快速无缝对接,提高各部门各系统间协作效率。 https://articles.e-works.net.cn/amtoverview/article149741.htm

智能制造CEO

2024年3月23日 22:47

分享文档

收藏文档

上一篇

下一篇

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

关于 MrDoc

觅思文档MrDoc

是

州的先生

开发并开源的在线文档系统,其适合作为个人和小型团队的云笔记、文档和知识库管理工具。

如果觅思文档给你或你的团队带来了帮助,欢迎对作者进行一些打赏捐助,这将有力支持作者持续投入精力更新和维护觅思文档,感谢你的捐助!

>>>捐助鸣谢列表

微信

支付宝

QQ

PayPal

Markdown文件

分享

链接

类型

密码

更新密码