生物制药设备

蒸发器1

蒸发器2

蒸发器3

柱层析技术详解

过柱子(柱层析分离)技巧分享,方法,手段,问题总结

常用纯化方法荟萃

中草药有效成分的提取

层析操作SOP

常见中药毒性成分

提取和分离

制药软膏类

制药行业计算机化CSV验证资料全集汇总

GB/Z 42344-2023 计算机化系统验证指南,2023年10月1日实施!

超声辅助乙醇提取石榴副产品中的安石榴苷、预干燥处理、粒度和温度的影响

植物多酚提取方法

乙醇热回流提取浓缩工艺

乙醇热回流提取

乙醇回收工艺验证

中药前处理、提取浓缩设备的特点和使用注意点

工厂设备

中药流浸膏喷雾干燥

数字化考虑要素

如何做好中药提取工程

3000L多功能提取罐确认方案

中药生产乙醇自动调配回收DCS控制装置的应用

酒精回收浓缩器与回收塔

中药提取浓缩生产线

华润三九(雅安):打造数据驱动的智能制造中药工厂

冷凝器的种类与工作原理

全方位攻略—冷凝器的选型计算

制药设备厂家

热回流提取浓缩机组

DTWZ-D系列高效提取浓缩机组

TQWZ系列产品高效循环提取浓缩机组操作说明书

乙醇热回流提取浓缩机组

中药精油常见的化学成分

迷迭香鲜叶提取工艺优化

烘干设备

蒸汽滚筒干燥机

中药提取设备的设计、选型、安装

中药提取工艺技术要求

阀门选型经典

专业设计院如何做好工程总承包业务

中药提取浓缩生产线案例,

《化学工程手册》(第三版)

提取机组

玫瑰精油提取

各真空度下水的沸点

水加热需要的热量计算

用于制药工业的消泡装置研究进展

过热蒸汽与饱和蒸汽

经典的提取和分离方法

玫瑰花泡水

alfalaval蒸发器

洁净蒸汽

三种蒸馏方法

Essential Oil Extraction

设备厂商

除氧水

减压直接蒸汽蒸馏法

精油提取方法

精油提取设备

蒸馏法

提取罐及操作流程

设备分类

YPG系列压力式喷雾(冷却)干燥机/YPG-150压力喷雾干燥机系统

YPG150 压力式喷雾干燥机设备清单一览表

蒸发浓缩设备

水溶性天然产物的提取分离技术

植物提取物中的活性物

浸提常用溶剂

阿法拉伐蒸发器

实用CIP设计

外循环真空浓缩器,单效浓缩蒸发器

GBT 151-2014

分离机

cip清洗机

双锥筒体离心机

常见分离器的原理

中药提取项目中的离心设备

减排、集采等新形势下关于中药提取研究的思考

酒精回收塔

溶剂提取法

真空直接蒸汽提取机组

浓缩计算

上海神农蒸发器

CIP系统长尾模式

生产线厂家

CIP清洗系统产品介绍

CIP清洗设备

卫生级阀门泵

卫生级换热器

核心部件

破碎、研磨、分散、混合、乳化、均质

淀粉糊化糖化液化老化

奶粉水溶过程

提取浓缩分离纯化干燥解决方案

中药制剂

全自动中药制丸机生产设备

中药糖丸研发与生产

中医制丸技术

丸剂

中药提取分离新技术

IEE智能纯电浓缩机组

智能多向连续提取成套系统

破碎研磨剪切乳化设备

明胶

水解明胶生产线

明胶平安生产工艺流程

明胶、水解胶原蛋白、胶原蛋白肽

胶囊工艺

水解明胶生产线配置

中药制药浓缩过程难题

GE反渗透膜技术在中药制剂中的应用

“代煎中药”存在的问题

中药材提取基础知识

蒸馏装置

中药药剂学——第5单元 浸提、分离、浓缩与干燥

真空系统

电动阀与气动阀的优缺点

管道流速表

生物反应器

细菌发酵生产线设计考量

发酵罐配置需求调查表

菌体类、酶制剂、代谢产物、生物转化物——盘点4大发酵产物

发酵专题

生物反应强基培训计划!(发酵理论、实验室安全、生物反应器操作....)

精准发酵

长江学者陈国强:生物制造存在5大挑战,90%止步于放大,90%投资很难成功!

小试、中试放大及生产工业化最全总结

揭秘微生物发酵:摇瓶培养VS罐培养(差异分析、平衡方法)

发酵工程原理与技术——第六章、种子扩大原理与技术

本文档使用 MrDoc 发布

-

+

首页

蒸发器3

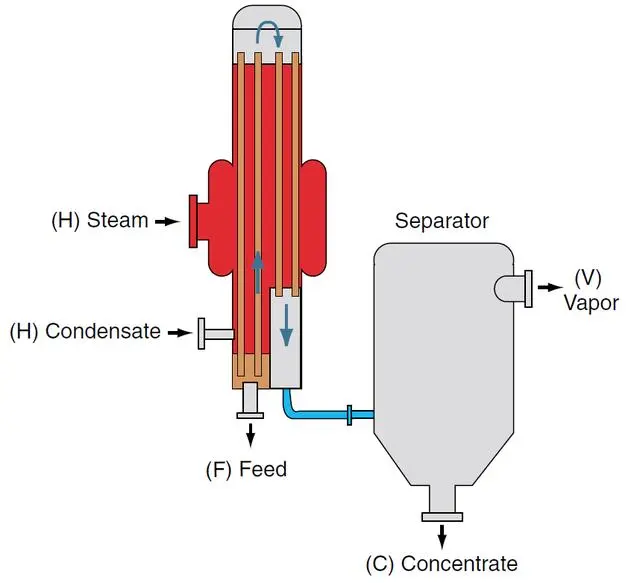

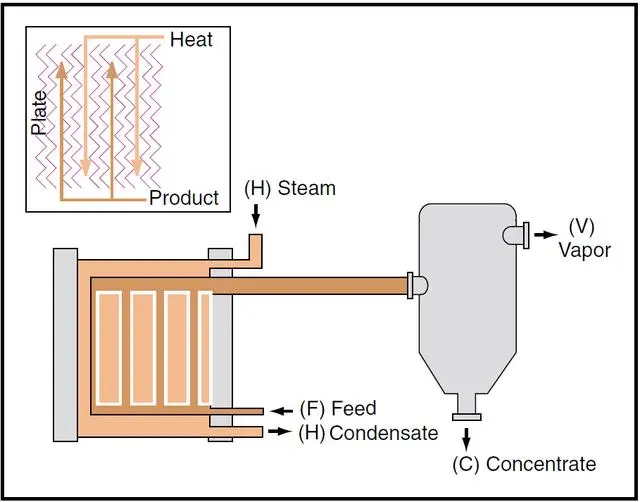

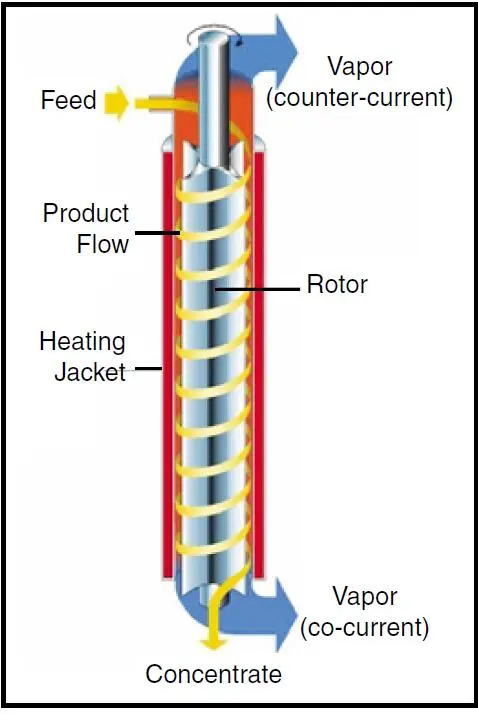

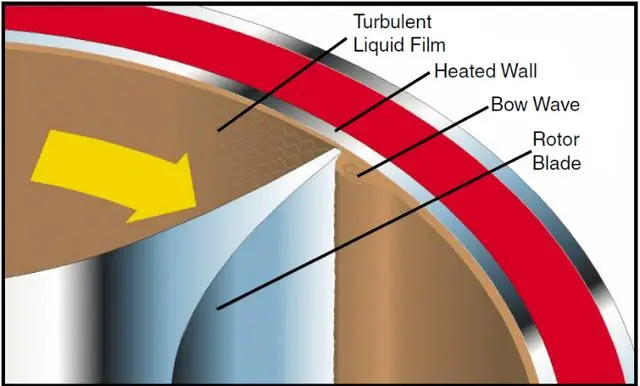

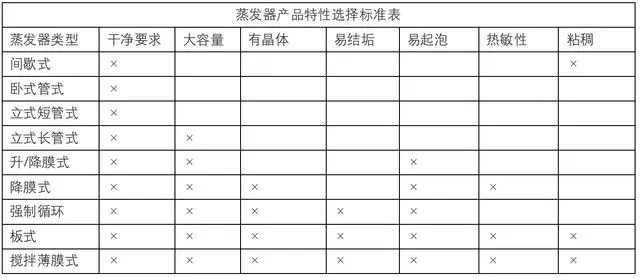

https://zhuanlan.zhihu.com/p/410014810 ## 升/降膜蒸发器 升膜蒸发器和降膜蒸发器有时结合成一个升/降膜蒸发器,以结合两者的优点。 当需要较高的蒸发进料比、浓缩液为黏液时,管束可分为两段,第一段作为升膜蒸发器,第二段作为降膜蒸发器。 原料进入升膜部分的管板底部。液体通过管道上升时开始沸腾,液体和蒸汽的混合物被排出并重新分布在降膜管的顶部。升膜管产生的蒸汽有助于液体在管道上的分布,并且增加了液体的速度,从而增加了传热。来自下降流体的蒸汽和液体的混合物在外部的分离器中分离。 升降膜蒸发器的优点是: •相对较低的停留时间 •相对较高的传热速率 •相对较低的成本 •可以建造成大型单元 •较低的停留时间 •较小的占地面积 •在广泛的业务范围内良好的传热。 缺点包括: •厂房高度要求高 •经常需要再循环 •通常不适合盐渍或有污染性液体。 升降膜蒸发器最好应用于处理==干净的液体或易发泡液体==,以及需要==大量蒸发负荷==时。  ## 密封板式蒸发器 密封板框式蒸发器是通过在顶部承载杆和底部导杆之间安装一些具有角部开口的压花板来构造的。当一系列的板被固定在框架中时,所述板被密封并被设置形成窄行流通道。 根据衬垫的不同,流体以串联或平行的方式穿过板之间的相邻层。垫圈防止流体逃逸到大气中,加热介质在隔板之间流动。 这些系统可以作为升膜蒸发器、降膜蒸发器或升/降膜蒸发器。 针对具体应用进行适当的设计,可以达到非常高的速度和传热系数。==高速度有助于最大限度地减少加热表面的结垢或盐渍==。板式蒸发器的换热面相对较小,为了优化传热并保持较低的散热温度,板式蒸发器通常在==较低的压力==下工作。 密封板式蒸发器的优点是: •适合蒸发热敏感、粘稠和易起泡材料 •结构紧凑,所需厂房高度低 •容易清洗和改造。 密封板式蒸发器一个主要的缺点是==衬垫==面积大。通过选择适当的垫片并遵循适当的组装程序,可以==避免泄漏==。 密封板式蒸发器的典型应用是==剥离脱除,从聚合物中去除单体和除臭==。 ==粘度 温度 压力==  # 搅拌式薄膜蒸发器 对于难以处理的原料,一种更有用的蒸发器类型是搅拌式薄膜蒸发器。 虽然管式蒸发器已经成功地应用于各种原料,但是它们在==热敏性、粘稠、易结垢或高沸点液体==方面的应用不太成功。由于==停留时间长、传热表面结垢、管道堵塞以及高粘度==导致的==低传热和高压降==是常见的问题。 搅拌式薄膜蒸发器成功地克服了产品难以处理的问题。 简单地说,该方法通过控制条件,利用间接传热和机械搅拌流体,快速分离出挥发性组分和难挥发性组分。 分离通常在真空条件下进行,以最大限度地扩大温差,同时保持最有利的产品温度,以及最大限度地提高挥发性物质的脱除和回收。 搅拌式薄膜蒸发器由两个主要部件组成: 受热体和转子。 薄膜蒸发器类型有立式和卧式两种,转子有多种设计,其与加热套管壁之间的间隙从一定距离到几乎为零,紧贴壁面。 目前运行的大多数薄膜式蒸发器都采用立式、柱状、固定距离的转子设计。 原料进入加热区上方的单元,并通过转子均匀地分布在体壁的内圆周上。液体沿壁盘旋而下,而转子叶片产生的弓形波则产生高度湍流,导致高热流密度。挥发性成分迅速蒸发。蒸汽既可以并流流动也可以逆流流动,当它们离开装置时就可以进行冷凝或后续处理,非挥发性组分在底部出口流出。弓形波的连续冲洗可以最大限度地减少热壁的污染,因为热壁是产品或残留物最集中的地方。 搅拌式薄膜蒸发器具有停==留时间短、停留时间分布窄、湍流度高、表面更新快==等优点,能够成功地处理==热敏性和易结垢物料==。 一个“标准”的薄膜蒸发器通常可以处理粘度为1-50,000 cP 的材料。特殊的输送转子设计可以在50,000到20,000,000立方厘米的范围内运行。低产品库存和在接近平衡条件下的操作对于活性高的产品非常重要。 搅拌式薄膜蒸发器具有很高的加工灵活性,通常可以设计成在不同的操作条件下加工不同的产品的系统。通常,薄膜蒸发器在2-250毫米汞柱的低压范围内工作。蒸发器采用蒸汽或液体加热介质。 搅拌式薄膜蒸发器的优点是: 在加热区停留时间短,以秒至分钟为单位 由于转子产生的湍流导致的高传热系数 具有最小返混的平推流动 处理含固量高和高粘物质 较少的产品降解,较高的产量 由于转子对残渣的“挤压”导致的高回收率(7)。 搅拌式薄膜蒸发器的缺点是其==成本高于标准蒸发设备==。 此外,==分段运输或蒸汽压缩的能源回收无法实现==。 搅拌式薄膜蒸发器通常用于以下应用: 净化不稳定的有机化学物,如天然油、脂肪酸、异氰酸酯、除草剂和杀虫剂 浓缩食品和药物,如卵磷脂、酶、水果和蔬菜泥,生物溶液、植物和植物提取物、发酵液 从废物流中回收有价值的资源,油漆中的溶剂、从废汽油中提纯甘油、减少无机盐的体积 •热塑性塑料、丙烯酸树脂、酚醛树脂、有机硅聚合物、聚酯和尼龙的脱挥 •危险废物最小化处理,例如:。放射性废物。 搅拌式薄膜蒸发系统的机械技术和工艺技术已被证明是可靠的,在传统的管式蒸发器难以应用时,应考虑采用这种技术。 通常,==管式蒸发器和搅拌式薄膜蒸发器组合==是最佳解决方案。   # 流程要求 在评估工艺和设备之前,必须先确定商业化产品的要求、规格和价值。然后,必须确定生产要求的工艺规范。工艺过程能够生产出收率高、废液少的优质产品,应考虑以下几个因素: •工艺启动最大限度地提高开工时间并最大限度地减少过程稳定期的产品损失 •停机时,产品滞留率最小化以尽量减少产品损失。 •缩短停留时间,最大限度地减少由于降解而造成的产品损失。 •防止清洗时造成的污染。 •从浓缩残渣中利用产品价值的能力,这减少了废水,并且需要循环再生(或第二阶段)来回收额外的产品。 •能够将浓缩物产品中的易挥发组分脱除到低水平。 # 选择蒸发器 对于许多简单的应用来说,所有或多数类型的蒸发器都能很好地处理这些过程。 在这种情况下,选择因素可能如下: ==产能、小批量生产、过去的工厂经验、可用空间、操作员资质、公用工程要求、维护需求和/或成本==。 对于某些特殊的应用,产品的特性,如高粘度或重杂质粗粒提供了一些方向。 蒸发器产品特性选择标准表  下表提供了针对特定应用选择蒸发器的一些指导。 通常,对于低产能或多产品间歇生产,最经济的选择是间歇蒸发器或搅拌间歇蒸发器。它简单、价格低廉,可处理多种特性和操作条件可变的产品。它或许需要更多的清洁时间,但它通常是一个低维护系统。 当处理量大时,通常使用连续的工艺流程,管式蒸发器是适用的首选设备。 生产能力、粘度、含固量、结垢和发泡倾向将决定最适合的蒸发器类型以及是否需要循环设计。 一般来说,强制循环蒸发器比自然循环更昂贵,但在某些情况下,其较少占地空间下具有较高的传热系数,资金成本大致相同或更低。 如果产品由于具有热敏性、高粘度、含固量高或易产生污染而难以处理,则可能需要采用板框式蒸发器或搅拌式薄膜蒸发器等技术。

智能制造CEO

2024年11月14日 21:11

分享文档

收藏文档

上一篇

下一篇

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

关于 MrDoc

觅思文档MrDoc

是

州的先生

开发并开源的在线文档系统,其适合作为个人和小型团队的云笔记、文档和知识库管理工具。

如果觅思文档给你或你的团队带来了帮助,欢迎对作者进行一些打赏捐助,这将有力支持作者持续投入精力更新和维护觅思文档,感谢你的捐助!

>>>捐助鸣谢列表

微信

支付宝

QQ

PayPal

Markdown文件

分享

链接

类型

密码

更新密码