生物制药设备

蒸发器1

蒸发器2

蒸发器3

柱层析技术详解

过柱子(柱层析分离)技巧分享,方法,手段,问题总结

常用纯化方法荟萃

中草药有效成分的提取

层析操作SOP

常见中药毒性成分

提取和分离

制药软膏类

制药行业计算机化CSV验证资料全集汇总

GB/Z 42344-2023 计算机化系统验证指南,2023年10月1日实施!

超声辅助乙醇提取石榴副产品中的安石榴苷、预干燥处理、粒度和温度的影响

植物多酚提取方法

乙醇热回流提取浓缩工艺

乙醇热回流提取

乙醇回收工艺验证

中药前处理、提取浓缩设备的特点和使用注意点

工厂设备

中药流浸膏喷雾干燥

数字化考虑要素

如何做好中药提取工程

3000L多功能提取罐确认方案

中药生产乙醇自动调配回收DCS控制装置的应用

酒精回收浓缩器与回收塔

中药提取浓缩生产线

华润三九(雅安):打造数据驱动的智能制造中药工厂

冷凝器的种类与工作原理

全方位攻略—冷凝器的选型计算

制药设备厂家

热回流提取浓缩机组

DTWZ-D系列高效提取浓缩机组

TQWZ系列产品高效循环提取浓缩机组操作说明书

乙醇热回流提取浓缩机组

中药精油常见的化学成分

迷迭香鲜叶提取工艺优化

烘干设备

蒸汽滚筒干燥机

中药提取设备的设计、选型、安装

中药提取工艺技术要求

阀门选型经典

专业设计院如何做好工程总承包业务

中药提取浓缩生产线案例,

《化学工程手册》(第三版)

提取机组

玫瑰精油提取

各真空度下水的沸点

水加热需要的热量计算

用于制药工业的消泡装置研究进展

过热蒸汽与饱和蒸汽

经典的提取和分离方法

玫瑰花泡水

alfalaval蒸发器

洁净蒸汽

三种蒸馏方法

Essential Oil Extraction

设备厂商

除氧水

减压直接蒸汽蒸馏法

精油提取方法

精油提取设备

蒸馏法

提取罐及操作流程

设备分类

YPG系列压力式喷雾(冷却)干燥机/YPG-150压力喷雾干燥机系统

YPG150 压力式喷雾干燥机设备清单一览表

蒸发浓缩设备

水溶性天然产物的提取分离技术

植物提取物中的活性物

浸提常用溶剂

阿法拉伐蒸发器

实用CIP设计

外循环真空浓缩器,单效浓缩蒸发器

GBT 151-2014

分离机

cip清洗机

双锥筒体离心机

常见分离器的原理

中药提取项目中的离心设备

减排、集采等新形势下关于中药提取研究的思考

酒精回收塔

溶剂提取法

真空直接蒸汽提取机组

浓缩计算

上海神农蒸发器

CIP系统长尾模式

生产线厂家

CIP清洗系统产品介绍

CIP清洗设备

卫生级阀门泵

卫生级换热器

核心部件

破碎、研磨、分散、混合、乳化、均质

淀粉糊化糖化液化老化

奶粉水溶过程

提取浓缩分离纯化干燥解决方案

中药制剂

全自动中药制丸机生产设备

中药糖丸研发与生产

中医制丸技术

丸剂

中药提取分离新技术

IEE智能纯电浓缩机组

智能多向连续提取成套系统

破碎研磨剪切乳化设备

明胶

水解明胶生产线

明胶平安生产工艺流程

明胶、水解胶原蛋白、胶原蛋白肽

胶囊工艺

水解明胶生产线配置

中药制药浓缩过程难题

GE反渗透膜技术在中药制剂中的应用

“代煎中药”存在的问题

中药材提取基础知识

蒸馏装置

中药药剂学——第5单元 浸提、分离、浓缩与干燥

真空系统

电动阀与气动阀的优缺点

管道流速表

生物反应器

细菌发酵生产线设计考量

发酵罐配置需求调查表

菌体类、酶制剂、代谢产物、生物转化物——盘点4大发酵产物

发酵专题

生物反应强基培训计划!(发酵理论、实验室安全、生物反应器操作....)

精准发酵

长江学者陈国强:生物制造存在5大挑战,90%止步于放大,90%投资很难成功!

小试、中试放大及生产工业化最全总结

揭秘微生物发酵:摇瓶培养VS罐培养(差异分析、平衡方法)

发酵工程原理与技术——第六章、种子扩大原理与技术

本文档使用 MrDoc 发布

-

+

首页

蒸发器2

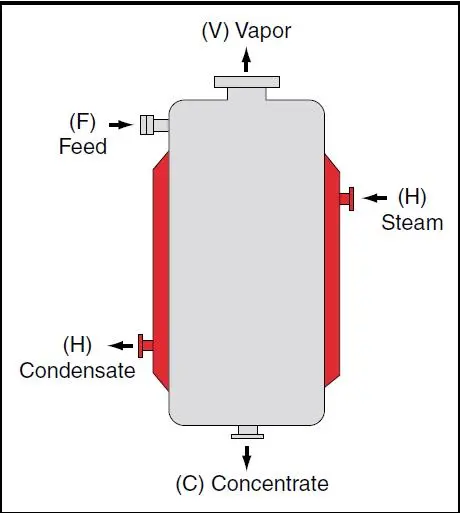

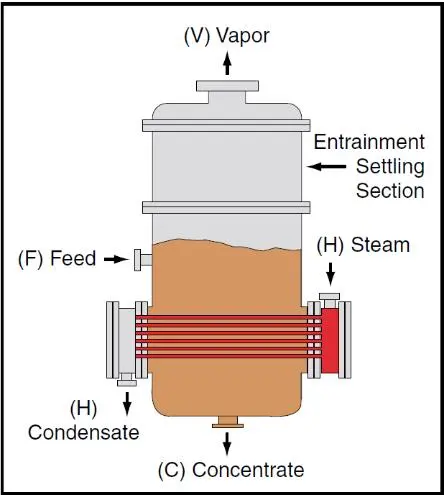

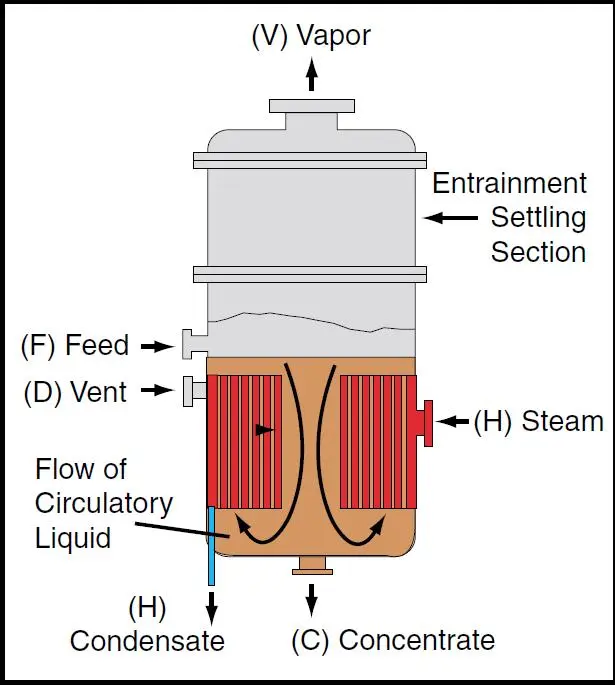

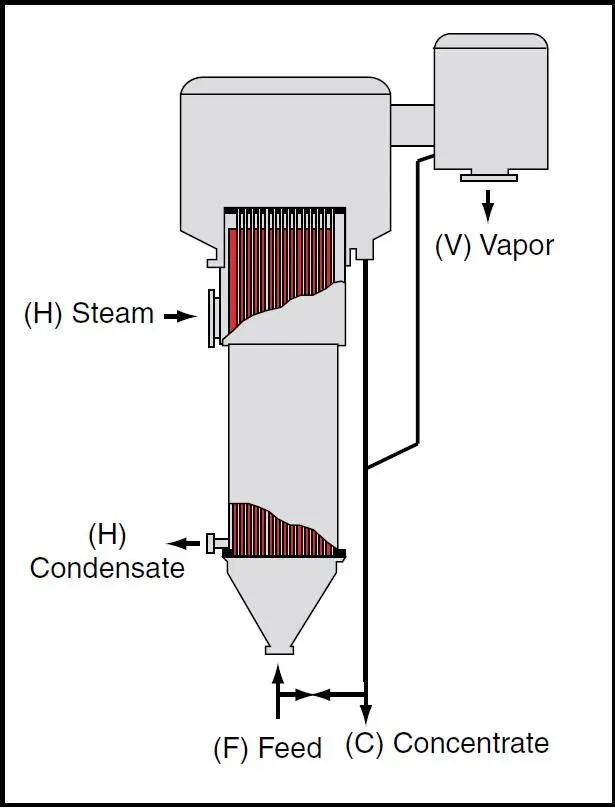

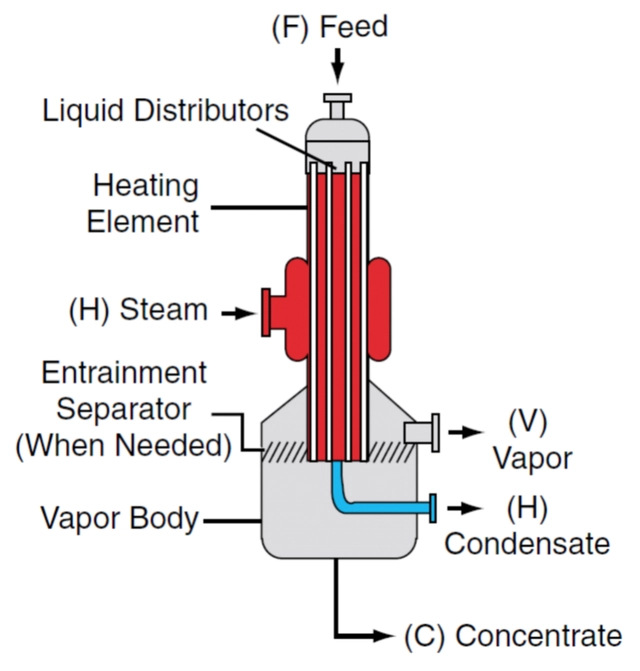

# 间歇式蒸发器 最简单也是最古老的设计之一是间歇式蒸发器。 它由用汽体或液体加热的夹套容器(H)组成。产品通过一个进料喷嘴(F)被计量到一个指定的水平,分批次加热到沸点; 蒸汽被除去,直到达到所需的浓度。最后热量被移除,浓缩液通过喷嘴(C)排出或泵出罐体。 间歇蒸发==不适用于温度敏感产品==。 首先,停留时间通常很长。此外,液体的静压头增加了罐底产品的沸点,这可以通过在真空下操作容器罐以降低批次的沸点来克服。 间歇式蒸发器传热系数通常较低,对于容器所占体积而言,传热面积较小。 由于产品运动只是通过自然循环,热敏性产品或含有固体的产品往往会污染受热表面。通过将搅拌器放入容器(分批搅拌) ,可以提高传热系数,减少污垢。 间歇蒸发器仍然用于多种过程,特别是那些涉及==小批量高粘度和非热敏性产品==的过程。  # 自然循环管式蒸发器 自然循环通常用于==产品纯度高和温度稳定==的简单应用 而强制循环蒸发器用于==高粘度、易盐渍和结垢==的产品。 最常见的自然循环管式蒸发器是水平管、列管式(或短)垂直管和长垂直管。 ## 卧式管式蒸发器 水平管式蒸发器是最古老的化学蒸发器类型(图2),虽然其他改进型蒸发器现在更普遍被使用。 它是唯一一种将加热介质置于管内的化学蒸发器,其主要优点在于它们所需的空间相对较小。 水平蒸发器不适合于易形成水垢或沉积盐的流程 (会在管外堆积),更适合于最终产品是液体而不是固体的工艺,例如糖浆。 在这种工艺中,蒸发器中储存的大量液体可以通过改变蒸发器的停留时间来密切调整最终密度。  ## 立式列管蒸发器 短管或列管式立式蒸发器是最早的蒸发器类型之一,现在仍有广泛的商业应用。 短管蒸发器特点在于管板(A)延伸到整个主体和一个中央排水管(B)。管子在两个管板之间滚动,蒸汽被引入,如图3所示。 液体在管子里,加热介质在管子外面。当液体沸腾时,它会通过管道上升,然后通过中央回流管返回。冷凝液从管板底部任何方便的地方(如C)排出,非冷凝气体通常从靠近上管板的地方(如D)排出。进料(F)和出料(C)的确切位置是可变的,但是图3所示的位置是相当典型的。 液体的操作位置通常接近顶部管板的顶部,下沉管的截面通常在管子截面面积的75% 到150% 之间。管子的长度可以从1英寸开始到4英寸,直径从30英寸开始到6英尺长,按一般惯例偏向于选择直径约为2英寸长度约为5英尺的管子。 这种类型的蒸发器的循环和传热受到液面的强烈影响。管内沸腾引起循环流过受热面,循环是由散装液体与管内产生的加热液体和蒸汽之间的比重差产生的。实现最高传热系数时,液体位置仅约管长的一半。减少低于最佳水平导致管壁不完全润湿,随之而来的结垢趋势增加和容量迅速下降。当这种类型的蒸发器与能够沉积盐或结垢的产品一起使用时,通常在液面略高于最佳值并且通常高于顶部管板的情况下操作。 立式列管蒸发器的优点包括: 头部空间低 适用于具有轻微结垢倾向的液体,因为产品在管道上,容易进行清洗 稀液体可以获得相当高的传热系数(高达5-10cP) 制造成本相对较低。 然而,立式列管蒸发器的传热在很大程度上受粘度和温度的影响,它不适用于热敏性产品,除非提供搅拌,否则它也不适用于易结晶产品。 立式列管蒸发器的一个主要用途是浓缩甘蔗汁。  ## 长管立式蒸发器 升膜蒸发器 长管立式蒸发器或升膜蒸发器是应用最广泛的管式蒸发器之一。 它可以建成一个独立的单元,这是由于在大多数条件下其表现出高传热性能,还有部分原因是由于其==构造简单、成本低==。它基本上是一个安装在气液分离器上的管壳式换热器,只需要很少的占地空间,但是要求头部高度高。 稀释后的原料从管板底部进入,通过管子向上流动,加热介质走壳程。在管子的下部,原料被加热至沸点。在管子底部往上的部分形成了气泡,沸腾开始,增加了线性速度和传热速率。在管子顶部附近,气泡迅速生长。在这个气泡区域,液沫和气泡沿着管道迅速上升,并从顶部高速排出,在那里它们会撞击到气液分离器,泡沫破裂。因此,对==容易起泡的产品==可以使用这种类型的蒸发器。 长管立式蒸发器的优点是: •设备占地面积少 •由于局部两相流可得到相对较高的传热系数 •能够处理易起泡液体。 缺点是: •有高度要求 •管道压降比降膜蒸发器高 •管道底部的静压头可能会增加产品温度并导致热敏性问题。 长管立式蒸发器的一些常见用途是==浓缩蔗糖浆、造纸厂纸浆黑液、硝酸盐和电解镀锡液==。  # 强制循环管式蒸发器 在设计管式蒸发器时,应考虑机械再循环的价值。 增加一个泵和额外的控制将==增加安装,操作和维护成本==。 将部分浓缩物重新回流到进料流股能==增加传热量==,足以使蒸发器的尺寸大大减小,从而降低总成本。 管内液体流速的增加(通常在4-10英尺/秒的范围内)也可以==减少或消除潜在结垢现象==,从而维持容量并减少停机时间。 在降膜蒸发器中,它可以提高管底的液体负荷,从而提高蒸馏的采出率。 在大多数情况下,当进料中==含有固体或结晶==时,应使用强制循环蒸发器。 使用强制循环蒸发器的好处是: •高传热系数 •强制循环 •减少结垢 强制循环的主要缺点是: •成本较高 •循环泵的能耗 •产品在加热区内滞留时间较长。 强制循环的典型应用包括==硫酸钠、尿素、氯化钠、硫酸铵、氯化镁、柠檬酸和苛性钾==。 ## 降膜蒸发器 (长管)降膜蒸发器是长管升膜蒸发器的一种衍变,其中设备被倒置,管式换热器位于气液分离器部分的顶部。 原料从蒸发器的顶部进入,由特别设计的分布器使原料均匀分布到每个管中。原料的分布是非常关键的,有许多的分布器设计形式,但通常是一些放置在顶部的多孔板。 所述降膜蒸发器具有==重力优势==,使得==薄膜更薄,运动速度更快==,并可以得到==高传热系数==和加热区==较短的停留时间==。 降膜蒸发器特别适用于==加热介质和液体之间的温度驱动力很小(小于15 ° F)==的应用场合。降膜蒸发器具有在==低温差下工作的能力和较短的停留时间==,这使其适用于==热敏性产品==。 管板底部气液分离器的设计在很大程度上取决于所加工材料的性能和操作条件。 降膜蒸发器的关键是==蒸馏液与进料速率==的比值。采用单程的高精馏裂解可以减少液体流到底部不够湿润的地方,这会使管子免受降解产物的污染。 降膜蒸发器的主要优点是: •成本相对较低 •一体式加热面积大 •产品滞留率低 •占地面积要求小 •在合理的温差下具有良好的传热系数。 主要的缺点是: •有厂房高度要求 •通常不适合容易盐化或结垢材料 •通常需要再循环。 降膜蒸发器的典型应用是==浓缩乳制品(如乳清、牛奶蛋白、脱脂牛奶、奶油和水解牛奶)、糖溶液、尿素、磷酸和纸浆黒液==。

智能制造CEO

2024年9月12日 10:13

分享文档

收藏文档

上一篇

下一篇

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

关于 MrDoc

觅思文档MrDoc

是

州的先生

开发并开源的在线文档系统,其适合作为个人和小型团队的云笔记、文档和知识库管理工具。

如果觅思文档给你或你的团队带来了帮助,欢迎对作者进行一些打赏捐助,这将有力支持作者持续投入精力更新和维护觅思文档,感谢你的捐助!

>>>捐助鸣谢列表

微信

支付宝

QQ

PayPal

Markdown文件

分享

链接

类型

密码

更新密码