粮油精深加工

大豆调质塔常见故障与维修实践

粮油行业调质塔蒸汽系统设计及阀门配置要求

大豆调质温度、湿度的控制效果

浸出油厂降低溶剂消耗的措施

毛油精炼

小麦胚芽油的生产工艺

大豆精深加工工业互联网平台

大豆油浸出生产工艺

大豆油浸出精炼设备

豆一、豆二、豆粕、豆油

俄罗斯蛋白豆

低温豆粕生产工艺

四种常见的大豆蛋白制品

进口非转基因大豆

双鸭山市集贤县大豆产业发展

大豆蛋白提取生产线

低温脱脂大豆粕的低丰度蛋白提取和高丰度蛋白去除条件的优化

“两头两尾”让大豆变“金豆”

禹王牌豆油:一份坚守,一滴“放心油”

豆粕高温和低温豆粕的区别?

大豆低温脱溶工艺

浸出车间

预处理

自由气体中溶剂的回收

浸出油的危害!

浸出车间操作规程

浸出厂的开车和停车操作

混合油负压蒸发的要点研讨

混合油蒸发工艺和设备结构分析

贝雷:油脂化学与工艺学

大豆压榨成本系统改善

植物油压榨工艺和浸出工艺有何区别?浸出工艺常用的有机溶剂有哪些?

浸出工艺和压榨工艺,二者并无优劣之分

别被误导!压榨油也有健康隐患

为什么说浸出法制油工艺先进?食用浸出油安全吗?

混合油汽提的原理和设备结构分析

关于提升我国油脂工程技术浅见

浸出车间蒸脱机结构及关键操作参数控制

浸出工厂的技术创新

浸出车间改造方案

低温脱溶机关键技术的研究

低温大豆粕项目降低溶剂消耗的系统性思考及实践

一种豆粕的低温脱溶系统的制作方法

大豆色选机工作原理

浸出车间尾气回收系统

高蛋白大豆品种

2022年中国大豆产业数据分析简报

大豆品种

2023粮食生产情况

大豆和小豆

中国植物志 在线

生物分类系统

农业农村部关于实施农村一二三产业融合发展推进行动的通知

十大农学家

古代机关术

古代建筑师

现代十大科学家

中国当代十六位著名教育家

红薯粉

木薯淀粉和红薯淀粉

淀粉类价格

全球、美国和中国玉米市场分析

世界粮食格局

我国粮食安全问题

工业乙醇

饲料行业和宠物饲料

生姜综合利用

耕地上能种什么?不能种什么?

基本农田五不准六不批

什么是高标准农田?差别有多大

2023中国民营企业500强的涉农企业

大豆组织蛋白和拉丝蛋白

大豆拉丝蛋白

大豆肽的几种常见制备方法

大豆综合利用

脂肪酸

脂肪酸与皮肤的关系

中国外来入侵和归化植物名录2023版

大航海与人口

哥伦布发现了新大陆,为什么导致了我国增加几亿人口呢

中国古代从国外引进蔬菜、水果盘点,它们的落户经历有多么曲折

2023中国农业500强

食用油业青铜王者之阶

新乡粮油

阳西

基础调味料——酱油行业

食醋行业分类、商业模式分析

市场容量和行业集中度

浸出车间问题分析

预处理车间问题分析

饺子皮做法

本文档使用 MrDoc 发布

-

+

首页

浸出车间蒸脱机结构及关键操作参数控制

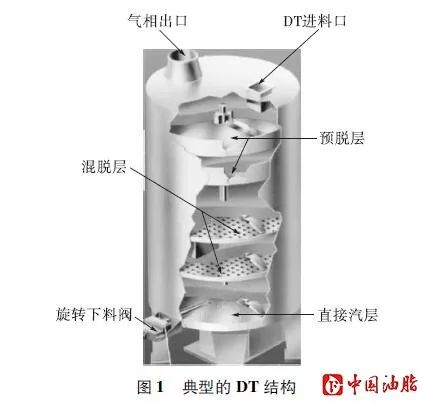

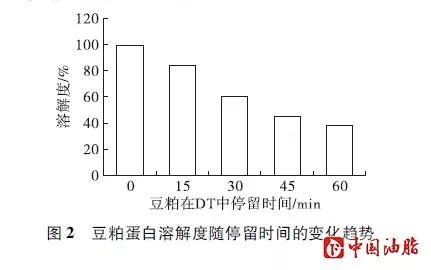

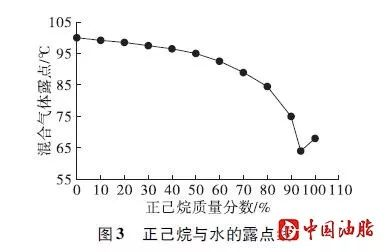

豆粕是家畜日粮中质量较好的植物蛋白饲料之一,除蛋氨酸略缺乏外,其他氨基酸都接近理想平衡。豆粕是大豆经过清理、破碎、压坯、膨化、浸出、蒸脱、干燥和冷却工序得到的产品。豆粕的蒸脱、干燥和冷却是通过浸出车间的关键设备蒸脱干燥机(DTDC)进行的。DTDC由预脱层、混脱层、直接汽层、抽气层、干燥层和冷却层组成。大型项目DTDC中蒸脱部分(DT)和干燥冷却部分(DC)是分开设计的,小型项目DT和DC一般制作成一体。 蒸脱机设计和运行性能的好坏直接影响豆粕质量的好坏和操作成本的高低。豆粕质量的控制主要体现在豆粕残溶、豆粕水分、脲酶等指标;操作成本的控制点主要是蒸汽消耗、电耗。 本文主要对DT的主要结构和关键操作参数进行介绍与综述,期望为DT设计人员和生产操作者提供一些参考。 DT结构 典型的DT结构如图1所示,主要由气相出口、DT进料口、预脱层、混脱层、直接汽层和旋转下料阀组成。  预脱层结构及控制 预脱层是通过底部夹层对湿粕进行间接加热,从而使粕中溶剂蒸发。预脱层夹层蒸汽压力正常控制在0.8MPa以上,温度高于175℃。DT中预脱层数量可多至7层,或可少至1层,具体数量根据产量确定。通常DT预脱层与外壁之间有环形通道,便于提供下部气相往上运动的通道;有些厂家将气相通道设计在搅拌轴与预脱盘之间。 通常湿粕进入预脱层的温度为58℃,粕残溶为25%~32%,对于坯片料,湿粕残溶含量相对较高,接近30%,对于膨化料,湿粕残溶相对较低,接近25%。因为预脱层只能通过夹层上表面对湿粕间接加热,所以控制料层较低,料层高度在150~300mm之间。在预脱层湿粕的温度由刚进入时的58℃上升至正己烷的沸点68℃,从浸出器进入蒸脱机的湿粕中10%~25%溶剂在预脱层被去除。 湿粕在预脱层每一层设计有出料口的停留时间为DT转一圈的时间,DT的转速通常为9~15r/min,也即湿粕在每一层的停留时间为4~7s。 混脱层结构及控制 混脱层同时具有直接加热和间接加热,直接汽主要来自直接汽层通入的水蒸气和下层蒸发出来的正己烷气体;间接蒸汽为新鲜水蒸气,压力和温度与预脱层的一致。 混脱层一般设计在预脱层的正下方,通常设计1~4层。混脱层设计有透气孔,用于下层气体通过并进入料层中。DT透气孔主要有3种设计形式,最初的透气孔是由1982年Schumacher设计,该设计利用空心支撑螺栓作为透气孔,开孔率为1%~2%;1985年Mason利用空心支撑钢管作为透气孔,开孔率设计为2%~4%;最近的DT透气孔形式为1997年由Kemper等设计的利用不锈钢筛条作为透气孔,开孔率接近10%,这种大开孔率有利于蒸汽的均匀分布。 豆粕从预脱层进入混脱层首层——DT最为关键的一层。混脱层首层设计为高料层,料层高度为1000~1200mm。直接蒸汽在混脱层首层被大量冷凝,在直接汽和间接汽的作用下,豆粕温度由68℃迅速上升至100℃,由于水蒸气的冷凝,豆粕水分急剧上升至17%~21%。温度和水分的上升,使豆粕蛋白发生变性,溶解度由90%降至45%。 豆粕离开混脱层首层时,99%的溶剂已被脱除,混脱层第二层料层高度通常设计为1000mm,以便提供足够的时间用于溶剂脱除和烤粕。 混脱层料层高度可通过自动机械料门、旋转下料阀、喇叭口和气动料门控制。自动机械料门通过调节外部配重来调节料层高度;旋转下料阀通过变频电机与料位传感器PID控制料层高度;喇叭口通过溜槽口高度设计来得到所需高度;气动料门通常与自动机械料门和旋转下料阀配合使用。 直接汽层结构及控制 通入直接汽层的直接汽量占DT总耗汽量的75%,直接汽夹层上表面设计有大量的小孔,用于直接汽进入料层。直接汽层孔径和数量是根据直接汽流量决定的,通常直接汽层压力设计为0.35~0.7MPa。车间供应的直接汽压力通常为0.8MPa以上,通过流量调节阀后,水蒸气变为0.35~0.7MPa的过热蒸汽(150~160℃)。因此,DT直接汽层夹层上表面温度通常为155℃左右。 经过直接汽层,豆粕残溶可降至100~500mg/kg,温度由100℃上升至105~110℃,水分相比混脱层降低1%左右。对于大豆来说,经过混脱层和直接汽层,其抗营养因子胰蛋白酶抑制剂和脲酶随着温度和水分上升以及停留时间的延长不断降低。蛋白溶解度也随停留时间的延长呈下降的趋势,如图2所示。在混脱层和直接汽层每停留1min,蛋白溶解度降低接近1%。 直接汽对上部料层的升力可减小DT的电流,直接汽量增加时,DT电流较低,直接汽量减小或关闭时,DT电流急剧增加,增加到断路器保护值时能导致DT跳闸。DT的料层高度通常通过旋转下料阀控制,旋转下料阀配有变频电机,料层高度与电机频率PID控制。DT直接汽量由薄膜气动调节阀根据DT顶部气相温度由PID控制,DT气相温度高时,薄膜气动调节阀开度减小;气相温度低时,薄膜气动调节阀开度相应增加。  DT气相温度控制 相同的出粕残溶条件下,DT气相温度的高低反映了DT蒸汽利用效率的高低。来自直接汽层的蒸汽的大量冷凝提供了足够的表面湿度使正己烷和水作为共沸混合物进行蒸发。根据AspenPlus数据,水和正己烷沸点分别为100.02℃和68.73℃,两者的混合物具有最低共沸点61.43℃,共沸组成为9473%的正己烷和5.27%的水蒸气。 正己烷和水分露点线如图3所示。由图3可以看出,正己烷和水具有最低共沸点62℃,共沸组成为94%的正己烷和6%的水蒸气,与AspenPlus的模拟结果有所偏差,但偏差很小。当气相中正己烷含量小于94%时,正己烷含量越小,混合气的露点越高。实际生产过程中气相温度控制越低,DT的能耗越小,通常DT的气相温度为72℃,对应的气相组成为91%正己烷和9%的水蒸气。DT的气相经过干式或湿式捕集其中的粕沫后作为第一蒸发器的热源,将混合油浓缩至75%~85%,经过换热后的气相温度降至62℃,进入下一级节能器,用于给新鲜溶剂加热,未被利用完的气相最终在DT中冷凝回收。  结束语 优良的蒸脱机操作建立在对蒸脱机结构的理解和关键参数的控制上。预脱层脱除湿粕中10%~25%的溶剂,防止豆粕在混脱层结块;混脱层第一层是尤为关键的一层,大量水蒸气在该层冷凝,豆粕离开该层时99%的溶剂被脱除,料层高度为1000~1200mm,并带双层刮刀搅拌;直接汽层最终将粕残溶降至100~500mg/kg。DT的气相温度是重要的控制参数,一般由直接汽通入量控制,如何在更低的气相温度下获得更低豆粕残溶是浸出车间节能和降低溶耗的重要方向。

盖瑞

2023年12月21日 22:59

分享文档

收藏文档

上一篇

下一篇

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

关于 MrDoc

觅思文档MrDoc

是

州的先生

开发并开源的在线文档系统,其适合作为个人和小型团队的云笔记、文档和知识库管理工具。

如果觅思文档给你或你的团队带来了帮助,欢迎对作者进行一些打赏捐助,这将有力支持作者持续投入精力更新和维护觅思文档,感谢你的捐助!

>>>捐助鸣谢列表

微信

支付宝

QQ

PayPal

Markdown文件

分享

链接

类型

密码

更新密码